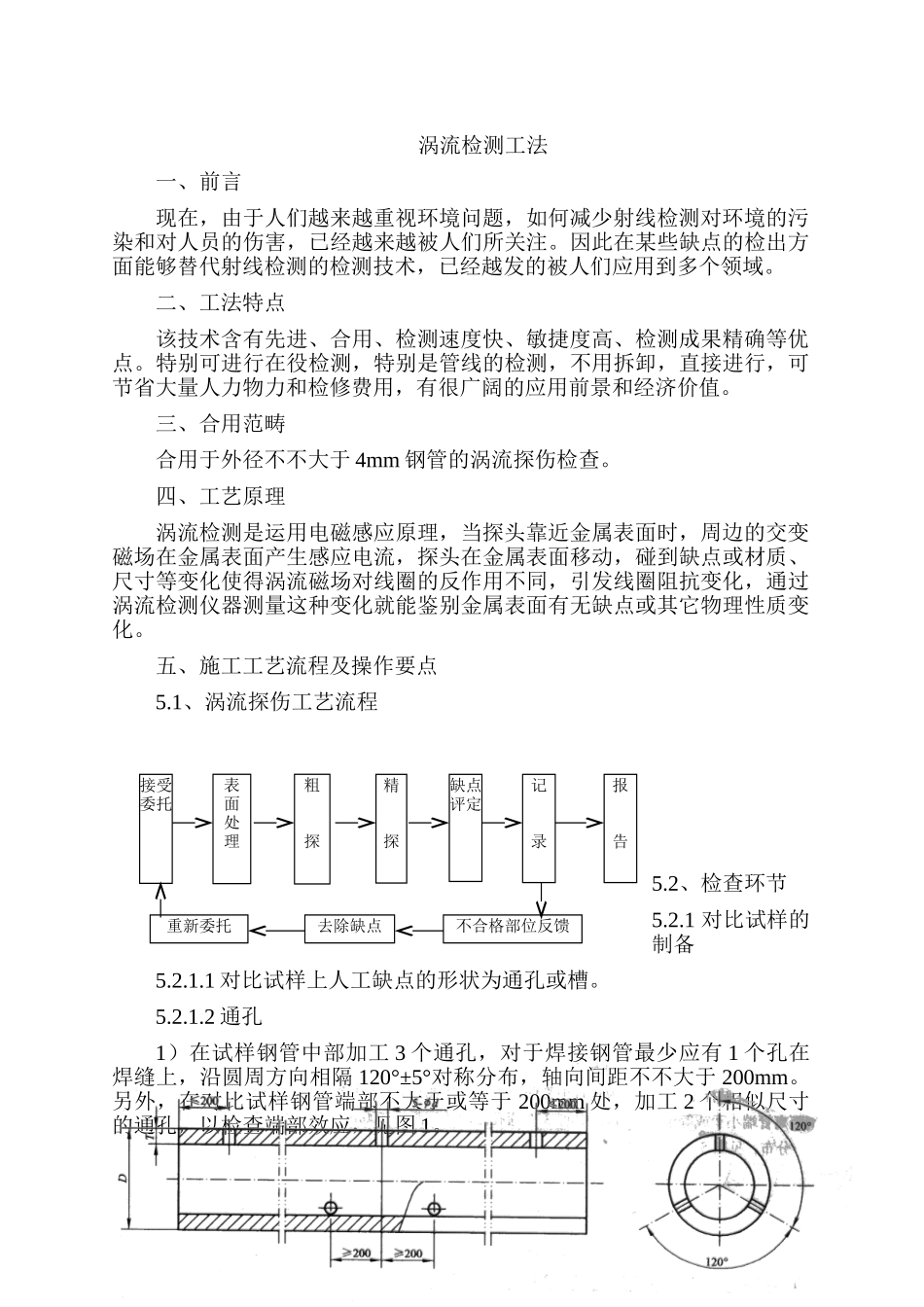

涡 流 检 测 施 工 工 法编制人员:xxxxxx 检测有限责任公司xxxx 年 xx 月 xx 日涡流检测工法一、前言现在,由于人们越来越重视环境问题,如何减少射线检测对环境的污染和对人员的伤害,已经越来越被人们所关注。因此在某些缺点的检出方面能够替代射线检测的检测技术,已经越发的被人们应用到多个领域。二、工法特点该技术含有先进、合用、检测速度快、敏捷度高、检测成果精确等优点。特别可进行在役检测,特别是管线的检测,不用拆卸,直接进行,可节省大量人力物力和检修费用,有很广阔的应用前景和经济价值。三、合用范畴合用于外径不不大于 4mm 钢管的涡流探伤检查。四、工艺原理涡流检测是运用电磁感应原理,当探头靠近金属表面时,周边的交变磁场在金属表面产生感应电流,探头在金属表面移动,碰到缺点或材质、尺寸等变化使得涡流磁场对线圈的反作用不同,引发线圈阻抗变化,通过涡流检测仪器测量这种变化就能鉴别金属表面有无缺点或其它物理性质变化。五、施工工艺流程及操作要点5.1、涡流探伤工艺流程5.2、检查环节5.2.1 对比试样的制备5.2.1.1 对比试样上人工缺点的形状为通孔或槽。5.2.1.2 通孔1)在试样钢管中部加工 3 个通孔,对于焊接钢管最少应有 1 个孔在焊缝上,沿圆周方向相隔 120°±5°对称分布,轴向间距不不大于 200mm。另外,在对比试样钢管端部不大于或等于 200mm 处,加工 2 个相似尺寸的通孔,以检查端部效应,见图 1。重新委托去除缺点不合格部位反馈接受委托表面处理粗探缺点评定记录报告精探图 1 对比试样上通孔位置2)对比试样上通孔尺寸按材质和双方商议拟定。3)钻孔时应保持钻头稳定,避免局部过热和表面产生毛刺。当钻头直径不大于 1.10mm 时,其钻孔直径不得比规定值大 0.10mm。当钻头直径不不大于 1.10mm 时,其钻孔直径不得比规定值大 0.20mm。5.2.1.3 槽槽的形状为纵向矩形槽,平行于钢管的主轴线。槽的宽度不不不大于1.5mm,长度为 25mm,其深度为管子公称壁厚的 5%,最小深度为0.3mm,最大深度为 1.3mm。深度允许偏差为槽深的±15%,或者是±0.05mm,取其大者。5.2.1.4 根据检测目的,经供需双方协商,对比试样的人工缺点能够加工成通孔或纵向矩形槽。5.2.2 检测频率的拟定涡流检测频率的拟定,也能够根据涡流对于对比试样上不同深度人工缺点的响应状况拟定。即是在线圈最难检测的管壁上加工深度较浅的人工缺点,缺点的深度普通可取壁厚的 10%。对于外通过...