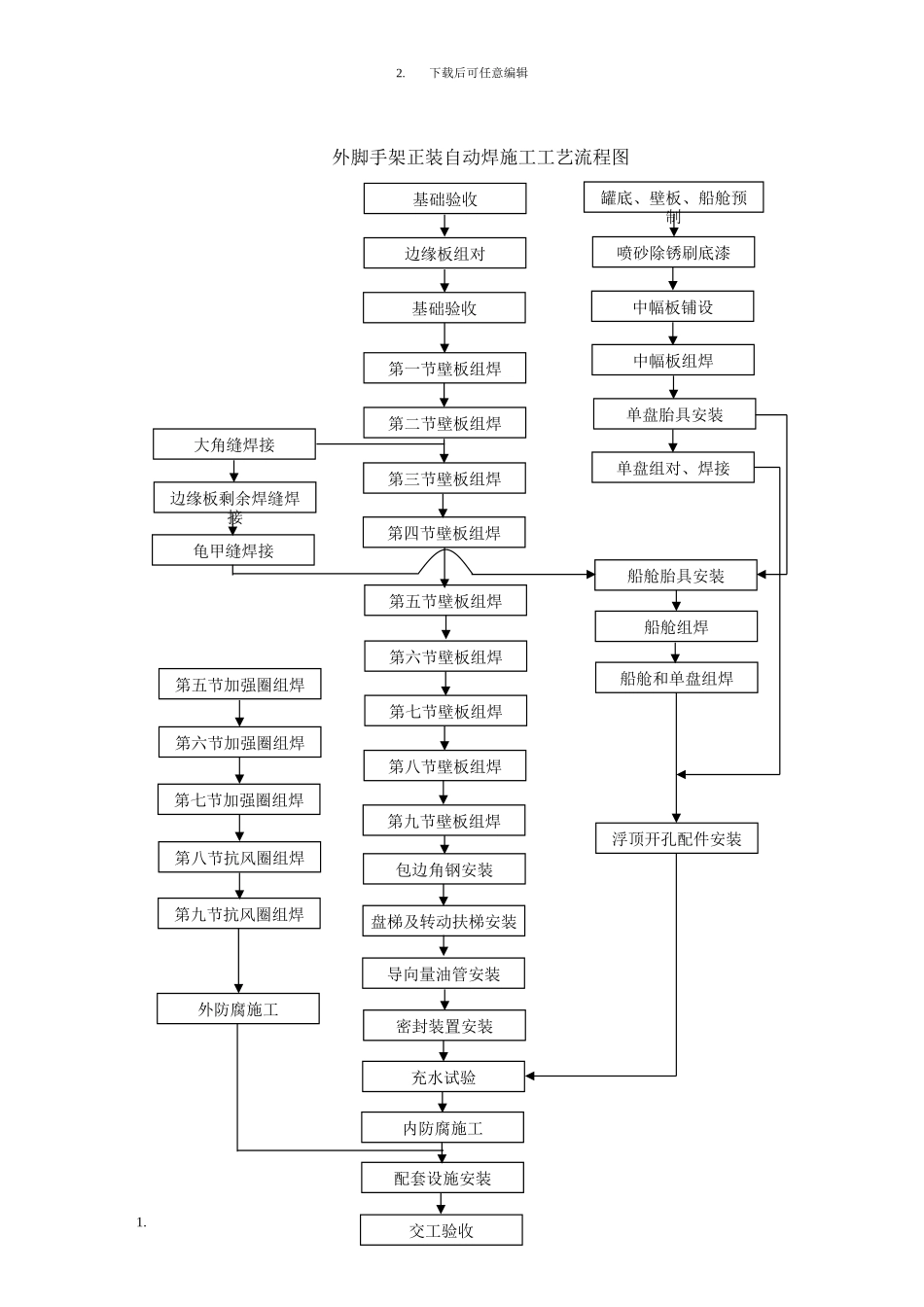

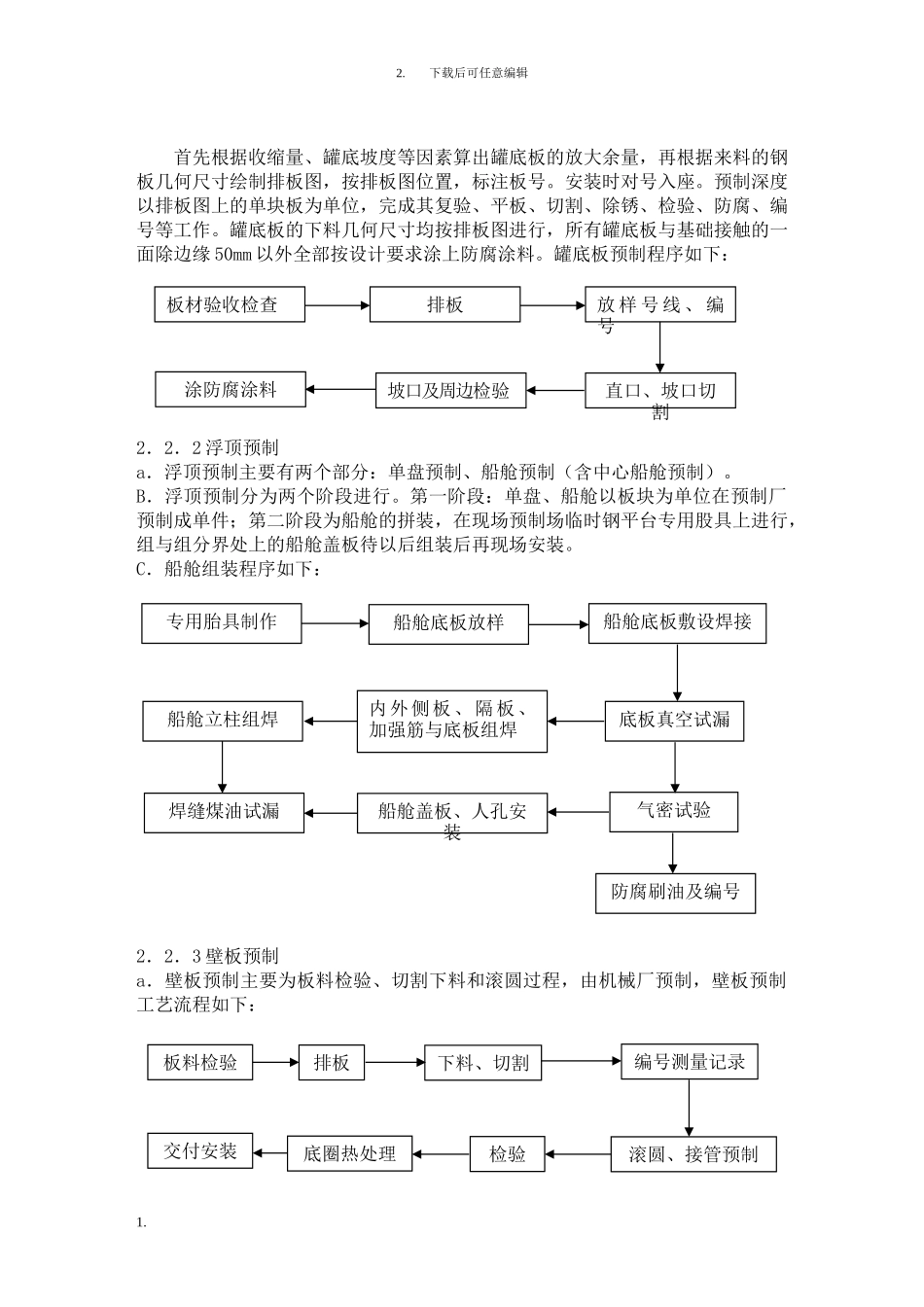

2.下载后可任意编辑第二章主要施工方案2.l 总体施工方案 3 台 10 万立方米油罐采纳外脚手架正装自动焊工艺,施工程序如图一所示。采纳如上工艺具备以下特点:1.施工主线条短。罐壁组装在外脚手架上施工。罐内罐底、单盘、船舱可以另成为一条副线,二者可以同时施工以缩短工期。2.船舱可以直接在罐内施工,解决了因罐的地理位置不理想而出现的船舶吊装问题。2.1 外脚手架正装自动焊工艺a 本工程 3 台 100000m3外浮顶油罐采纳外脚手架正装自动焊工艺进行施工,本方案的施工原理图和施工工艺流程图如后图所示。b 罐底板安装用 25 吨汽车吊直接开到油罐基础上进行罐底板的铺设。c 罐壁板的安装操均使用罐外侧的满堂红脚手架在罐外侧进行,罐内的打磨、补焊、探伤和返修均使用活动小车。罐底板等预制在平面图中所示的镇海预制场进行,单盘板预制、船舱板预制、抗 风圈预制、加强圈预制、转动浮梯盘梯预制、船舱顶制、船舱组装、量油管和导 向管组装在算山油罐区内的预制厂内进行,罐壁板的预制采纳龙门自动切割机和 滚板机,采纳切割下料和坡口加工一次成型的工艺。d 罐壁组装后进行防癌作业:喷砂除锈、刷漆。(壁板预制成形后四日 50mm 打磨并刷可焊性涂料。)e 罐壁采纳净料法进行下料和安装,立缝采纳 E 型龙门板无定位焊工艺进行组对。f 浮盘的每台罐 42 个船舱采纳在现场预制场先预制成 21 段(两个船舱为一段),然后吊到罐内安装方法。g 浮顶的安装采纳专用胎具,把整个浮顶架起来,使浮顶上下可以同时作业。h 立缝坡口为内侧“V”型坡口,环缝坡口为内大外小的“K”型坡口。i 90%以上焊缝采纳自动焊机进行焊接:立缝:采纳 VEGA-VB 焊丝振动式高频气电立焊机进行一次焊接成形工艺 (E 形板和铜垫板在罐外侧);环缝:采纳 AGW 一 IS/N 横焊机进行焊接;焊接程序是先内后外;大角缝:采纳 CO2+药芯焊丝气保焊打底+角向埋弧焊填充、盖面焊接;罐底板:采纳埋弧自动焊焊接;浮顶:采纳 CO2+药芯焊丝气深焊焊接。2.2 预制方案2.2.l 罐底预制a.罐底预制:主要是弓形边缘板和中幅边缘板的切割。罐底中幅板、罐底边缘板采纳净料预制技术,罐底中幅板、边缘板采纳半自动火焰切割机切割。b.弓形边缘板尺寸允许偏差测量部位允许偏差(mm)长度 AB、CD±2对角线之差AD-BC≤3宽度 AC、BD、EF±21.2.下载后可任意编辑外脚手架正装自动焊施工工艺流程图1.第六节壁板组焊第八节壁板组焊第五节壁板组...