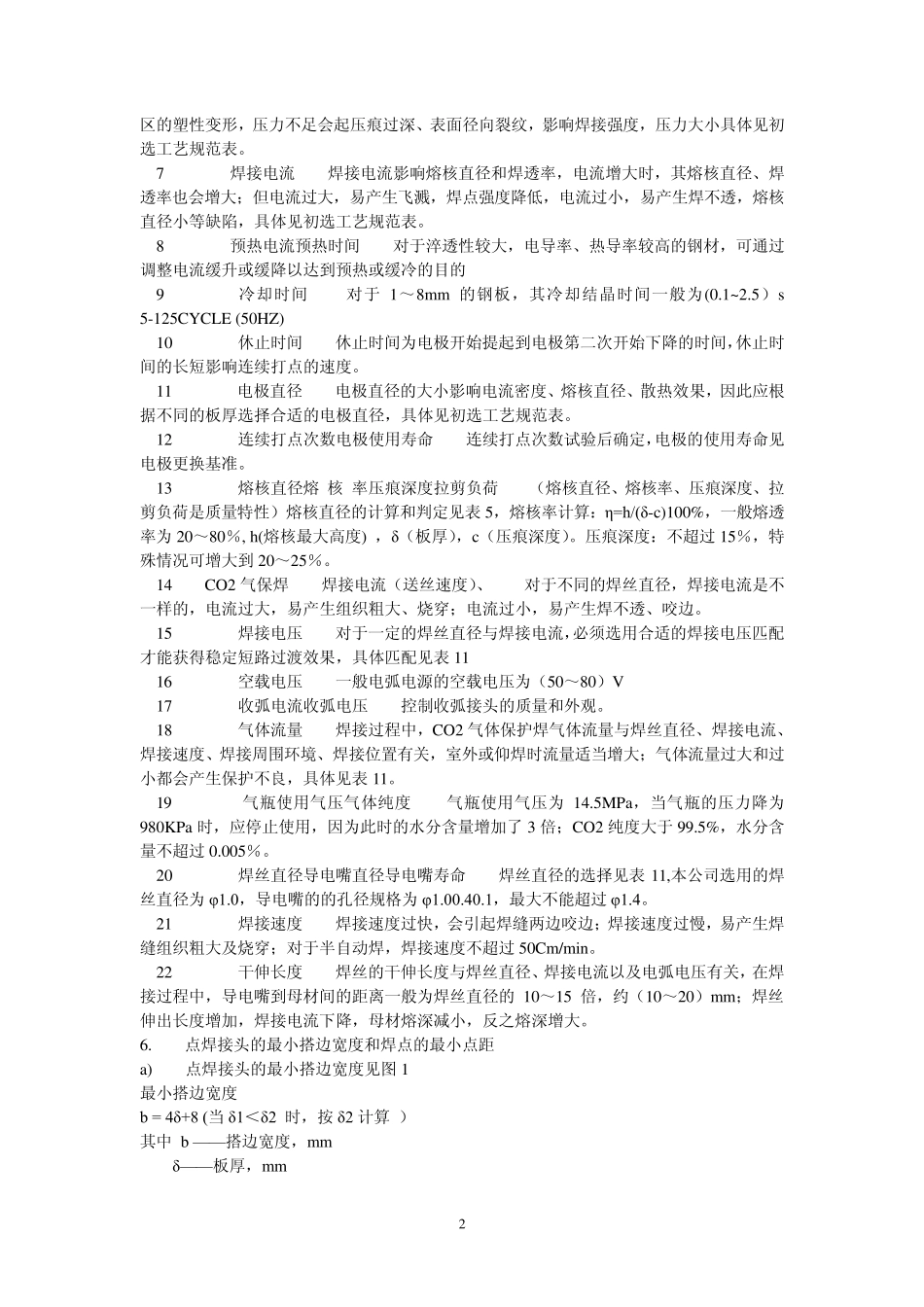

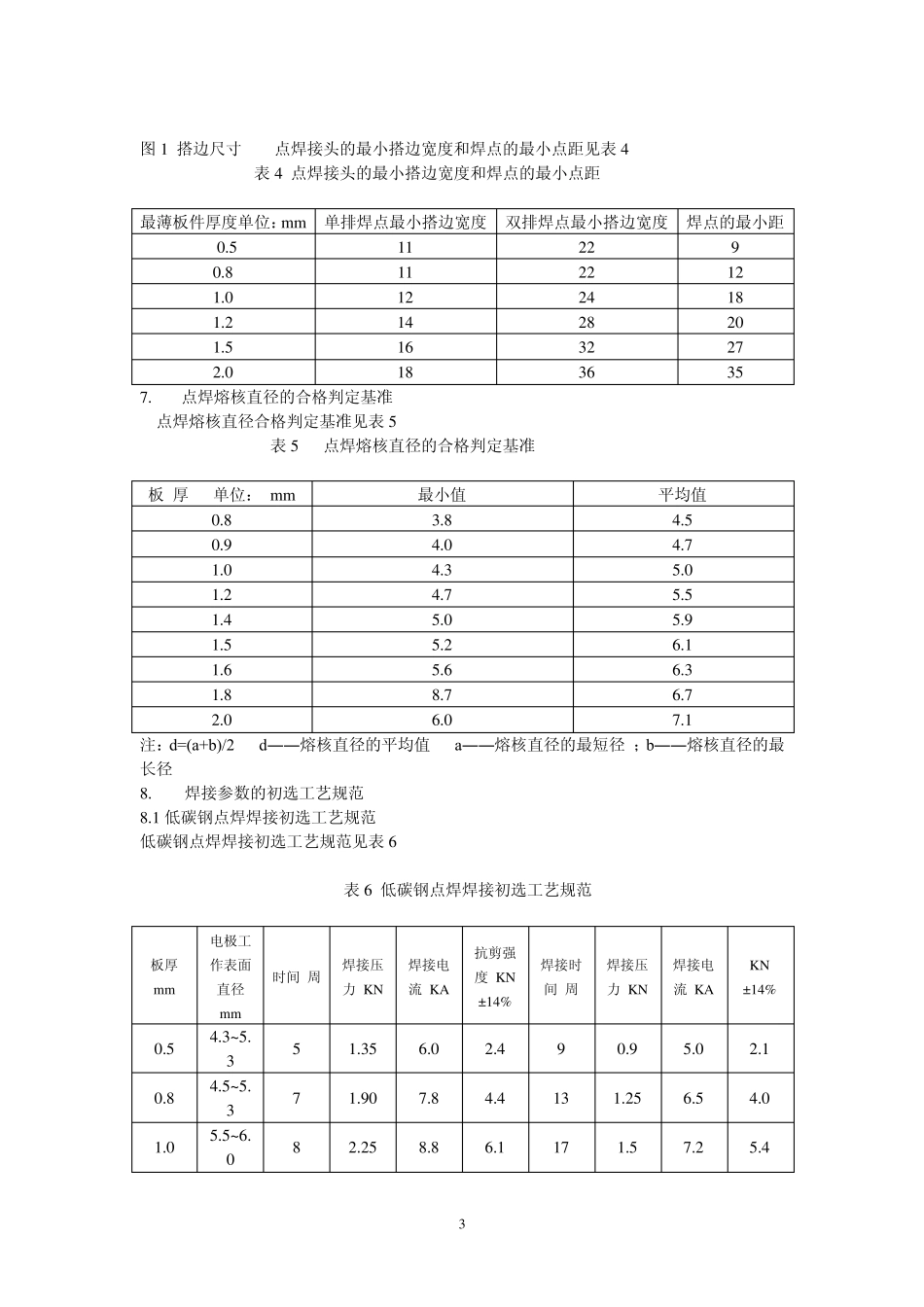

1 车身焊接工艺规定 1. 范围 本标准规定了本公司车辆产品车身装焊应遵守的基本规则; 本标准适用于本公司车辆产品自制结构件的装焊作业。 2. 引用标准 下列文件的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包刮勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。 JB/T 9186 二氧化碳气体报护焊工艺规程 《焊接手册》机械工业出版社 NES M 0109-1985 焊接接头试验方法通则 NES M 0112-1993 焊接接头拉伸剪切试验方法 3. 公司应用的焊接方法 公司应用的焊接方法见表 1 表 1 公司应用的焊接方法 焊接方法 应用范围 电阻焊 点焊 悬挂式点焊 车身分总成 凸 焊 螺母板、小分装件 车身小型零部件 CO2 气体保护焊 补焊车、身分总成 4. 焊接用辅料选用原则 焊接用辅料选用原则见表 2 表 2 焊接用辅料选用原则 焊接方法 辅料名称 牌号及纯度 点焊 上下电极头 铬锆铜等 凸焊 电极头 定位销 绝缘体或外层渡上绝缘材料 CO2 气体保护焊 焊丝 H08MnSiA 等 CO2 气体 CO2 纯度大于99.5%,水分含量小于1~9g/m3 5. 焊接工艺参数及要点 焊接工艺参数及要点见表 3 表 3 焊接工艺参数及要点 6. 序号 焊接方法 工艺参数 工艺要点 1 电阻焊 搭接宽度 见表 4 2 装配间隙 务必控制在(0~1)mm 范围内 3 焊点间距 不能小于表 4 中的最小间距,以免产生分流,对于多层焊,焊点距增大(20~25)% 4 预压时间 在达到压紧状态的情况下尽可能缩预压时间,提高生产效率。 5 焊接时间 见 8 项初选工艺规范表 6 焊接压力 焊接压力的大小影响接触电阻、电流密度、电极散热效果及焊接 2 区的塑性变形,压力不足会起压痕过深、表面径向裂纹,影响焊接强度,压力大小具体见初选工艺规范表。 7 焊接电流 焊接电流影响熔核直径和焊透率,电流增大时,其熔核直径、焊透率也会增大;但电流过大,易产生飞溅,焊点强度降低,电流过小,易产生焊不透,熔核直径小等缺陷,具体见初选工艺规范表。 8 预热电流预热时间 对于淬透性较大,电导率、热导率较高的钢材,可通过调整电流缓升或缓降以达到预热或缓冷的目的 9 冷却时间 对于 1~8mm 的钢板,其冷却结晶时间一般为(0.1~ 2.5)s 5-125CYCLE (50HZ) 10 休止时间 休止时间为电极开始提起到电极第二次开始下降的...