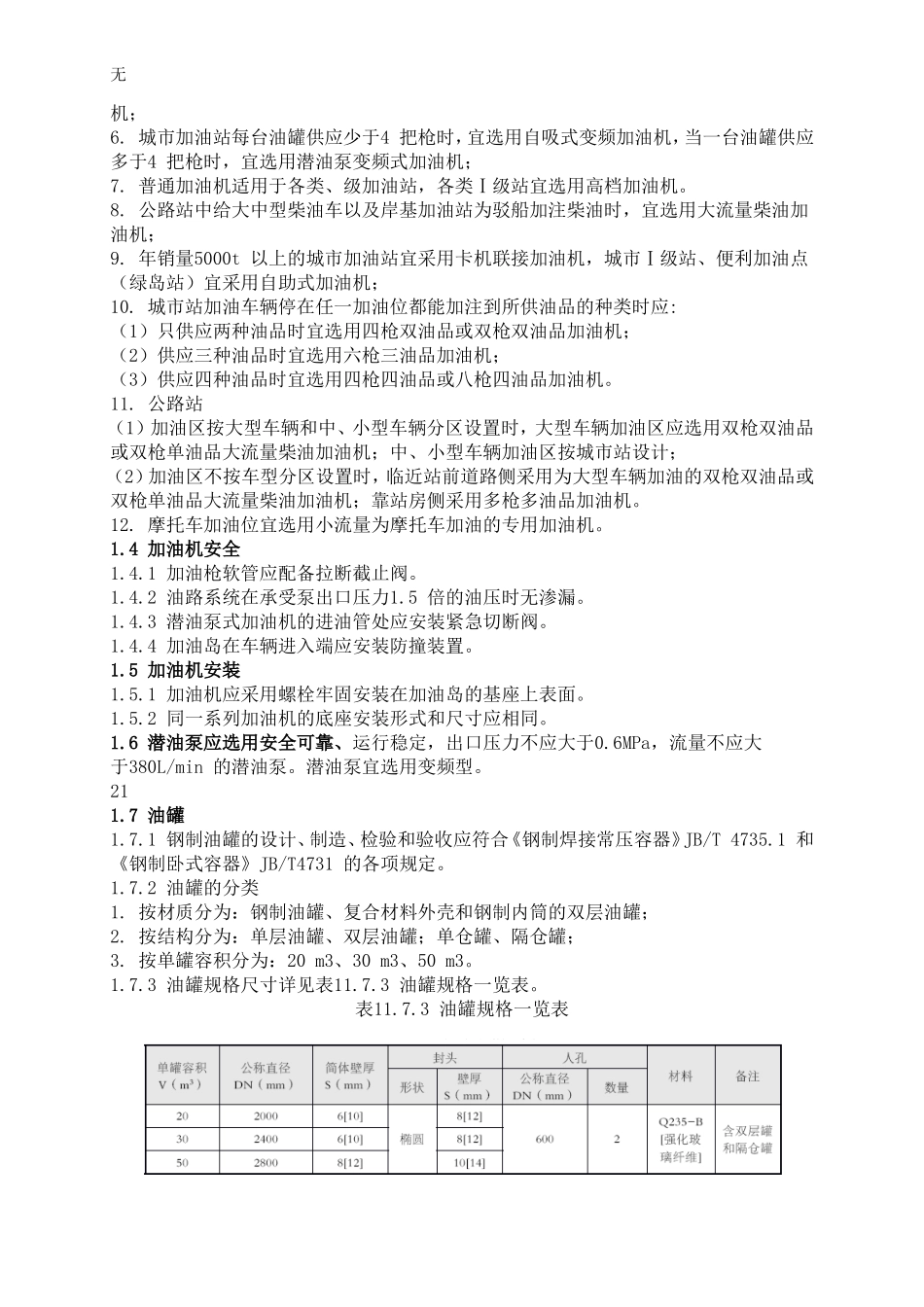

无加油站工艺运行1.1工艺流程加油工艺流程分为潜油泵式和自吸式两种。当装设油气回收系统时,应在两种基本流程中增加油气回收工艺。1.1.1潜油泵加油工艺1.当一种油品同时供多台加油机(枪)加油时,宜采用潜油泵式加油工艺;2.当油罐至加油机之间的出油管道长度大于50m时,宜采用潜油泵式加油工艺。1.1.2自吸式加油工艺1.当一种油品同时供应不多于四把枪时,宜采用自吸式加油工艺;2.当油罐至加油机之间出油管道长度不大于50m时,宜采用自吸式加油工艺。3.每台加油机应按加油品种单独设置进油管。1.1.3带油气回收系统工艺1.卸油油气回收工艺(1)当采用卸油油气回收工艺时,必须保证系统密闭性,汽油卸油接口和油气回收接口应安装DN100带阀的快速阳接头;(2)汽油通气管管口尚应安装机械呼吸阀,机械呼吸阀的工作压力应为正压2000Pa~3000Pa,负压200Pa~500Pa;(3)为防止密闭系统卸油冒罐情况发生,可在卸油管线罐内接管上安装卸油防溢阀或在通气管线上安装防溢浮球阀。2.加油油气回收工艺(1)加油油气回收应采用真空辅助式油气回收系统。(2)汽油加油机与油罐之间应设油气回收管道,多台汽油加油机可共用1根油气回收总管,油气回收总管的公称直径不应小于50mm。(3)加油油气回收系统应有防止油气反向流至加油枪的措施。(4)加油机应具备回收油气功能,其加油枪的气液比宜设定在1.0~1.15范围之内。(5)在加油机底部与油气回收立管的连接处,应按装一个用于检测液阻和系统密闭性的丝接三通,其旁通短管上应设公称直径为25mm的球阀及丝堵。1.2工艺管道1.2.1工艺管道的设计压力:1.钢质油品管道的设计压力不应小于0.6Mpa;2.钢质油气回收管道的设计压力不应小于0.13MPa;3.非金属复合材料油品管道的最大允许工作压力不应小于0.35Mpa;4.非金属复合材料油气回收管道的最大允许工作压力不应小于0.1Mpa。1.2.2工艺管道的设计流速:1.钢制管道内油品流速应小于4.5m/s;2.复合材料管道内油品的流速应小于2.8m/s。191.2.3进油管道1.进油必须采用密闭进油方式;2.卸油口宜集中布置在地面以上,汽油卸油口和卸油油气回收接口应采用带阀的快速阳接头,柴油卸油口采用快速阴接头;3.进油管道应坡向油罐,坡度不应小于5‰;4.安装在油罐内的进油管宜安装卸油防溢阀。1.2.4出油管道无1.油罐与加油机之间的出油管道应长度短,弯头少,转弯处宜采用现场煨制或成品弯头2.出油管应埋地敷设,且不得穿过站房等建、构筑物;3.管道与加油机的连接应根据加油机进油接管连接形式确定,潜油泵式必设紧急切断阀。1.2.5通气管1.通气管宜集中布置(1)承重罐区油罐的通气管宜布置在实体围墙旁或沿罩棚支柱敷设;(2)非承重罐区油罐的通气管宜布置在罐区围堰附近。2.通气管的横管应坡向油罐,坡度应不小于5‰;3.汽油与柴油油罐的通气管应分开布置。管口应高出地面4m以上,应设阻火器。当采用油气回收系统时,汽油通气管管口应安装机械呼吸阀。1.2.6油气回收系统工艺管道管道应坡向油罐,坡度不应小于1%。当加油油气回收管道不能满足坡度要求时,应增加集油装置。1.2.7工艺管道的材质1.固定工艺管道宜采用无缝钢管;2.在对钢管有严重腐蚀作用的地段直埋时,可选用耐油、耐土壤腐蚀、导静电的复合管材,其体电阻率不应大于108Ω.m,其内表面电阻率不应大于1010Ω;3.油气回收系统的工艺管道应采用无缝钢管。1.2.8工艺管道的连接1.埋地敷设的钢制管道应采用焊接连接;2.埋地敷设的复合管材应采用专用接头连接。1.2.9工艺管道的埋设埋地工艺管道的埋设深度不得小于0.4m。敷设在混凝土场地或道路下面的管道,管顶低于混凝土层下表面不得小于0.2m。管道周围应回填不小于100mm厚的砂子或细土。1.2.10工艺管道的防腐1.埋地钢质工艺管道外表面的防腐设计应符合《钢制管道及储罐防腐蚀控制工程设计规范》SY0007的有关规定,并应采用不低于加强级的防腐绝缘保护层。防腐绝缘保护层的加工、检验与验收应符合《石油化工设备和管道涂料防腐蚀控制工程技术规范》SH3022的各项规定;除锈等级应为St3级;2.复合管材外表面不需做防腐。1.2.11工艺管道的施工、检验及验收执行《汽车加油加气站设计与施工规范》GB50156中工程...