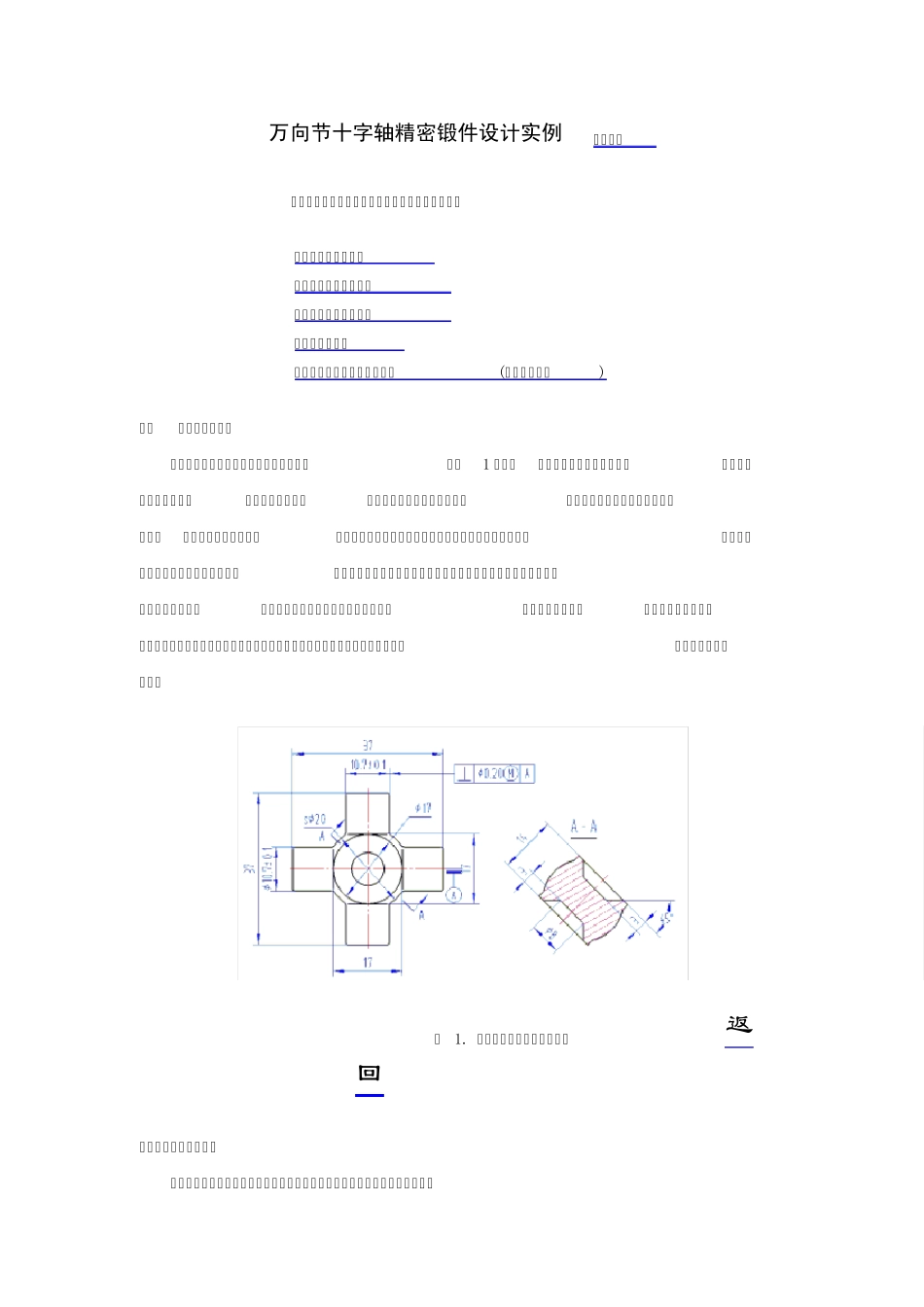

万向节十字轴精密锻件设计实例 实例汇总 (实例提供:北京机电研究所塑性成形技术中心) 一、成形方案的确定 二、模具型腔设计准则 三、金属变形过程分析 四、工艺力计算 五、闭塞锻造十字轴工艺优化(三维数值模拟)一、 成形方案的确定 汽车万向节十字轴是典型的枝杈类锻件,如图1 所示,其形状特点中心部为球台,外围均布三或四个轴颈。由于完全轴对称,分模面应选在最大投影面上。当中心球体体积相对整个零件较大时,适合于水平分模方式,这样可以利用球部作为中心孔放置较粗的坯料挤压成形,避免了挤压细长坯料受长径比的限制。对于这类十字轴采用垂直于分模面的两个冲头双向挤压要比一个冲头单向挤压合理。单向挤压将使金属流动距离增大一倍,对模具寿命不利;而且金属进入侧腔轴颈后,因不对称流动容易出现死角。综上分析,十字轴成形方案定为水平分模,两冲头双向挤压成形。 图 1. 万向节十字轴精密冷锻件图 返回 二、模具型腔设计准则 闭塞锻造模具型腔的设计,除遵照锻件图的要求外,还需注意下述三个准则。 a.挤压冲头直径设计准则 由于闭塞锻造以挤压成形为主,在相同条件下,金属流动距离越短,对于成形和减少型腔磨损越有利。同时当坯料重量一定时,大直径毛坯比细长杆毛坯容易成形。因此挤压凸模直径设计原则是:在锻件形状允许范围内,挤压凸模直径尽量取大值。这既减少金属流动距离,也提高了挤压凸模强度。 十字轴挤压凸模直径选为φ 17mm,同时还要考虑挤压凸模和型腔球台部分不可相切,要留有一定距离,否则相切处容易磨损出现圆角。一般留有0.5~ 1mm 宽带。 b.金属坯料直径选取原则 由于闭塞锻造坯料重量控制较严,余料很少。坯料放入凹模孔后如有较大间隙则坯料可能偏歪,造成锻件局部缺料而充不满。这就对坯料直径有一定要求,其选取原则是:在放入模孔顺利的前提下,其放料间隙尽可能小,即坯料直径尽量接近挤压凸模直径。 在实际应用中,放料间隙单边在0.25mm 时,经润滑后的坯料即可顺利放入凹模孔。考虑到原始棒料直径规格可能不尽合适,故可适当放宽放料间隙,但最大不宜超过单边0.5mm。由此可给出所需坯料直径计算式: 式中常量尽量选取接近0.5mm 的数值。 c.分流仓设置准则 由于坯料存在下料重量误差,为保证充满,下料时必须控制重量下限,而让多余的材料(一般不超过坯料重量的0.5%)进入分流仓。分流仓的位置必须满足下述条件:分流仓位置必须设置在模腔最后充满处,而且是后续机加...