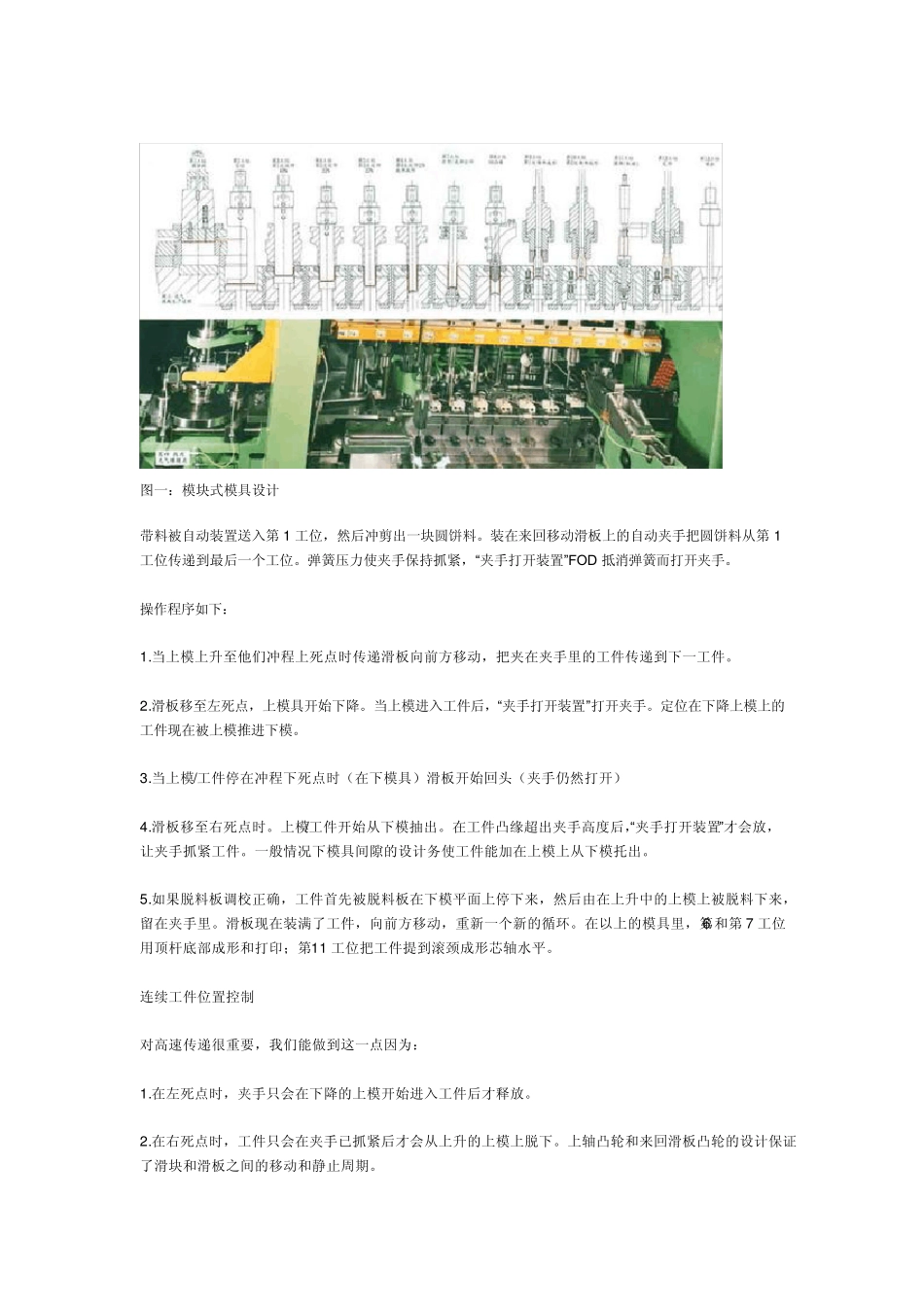

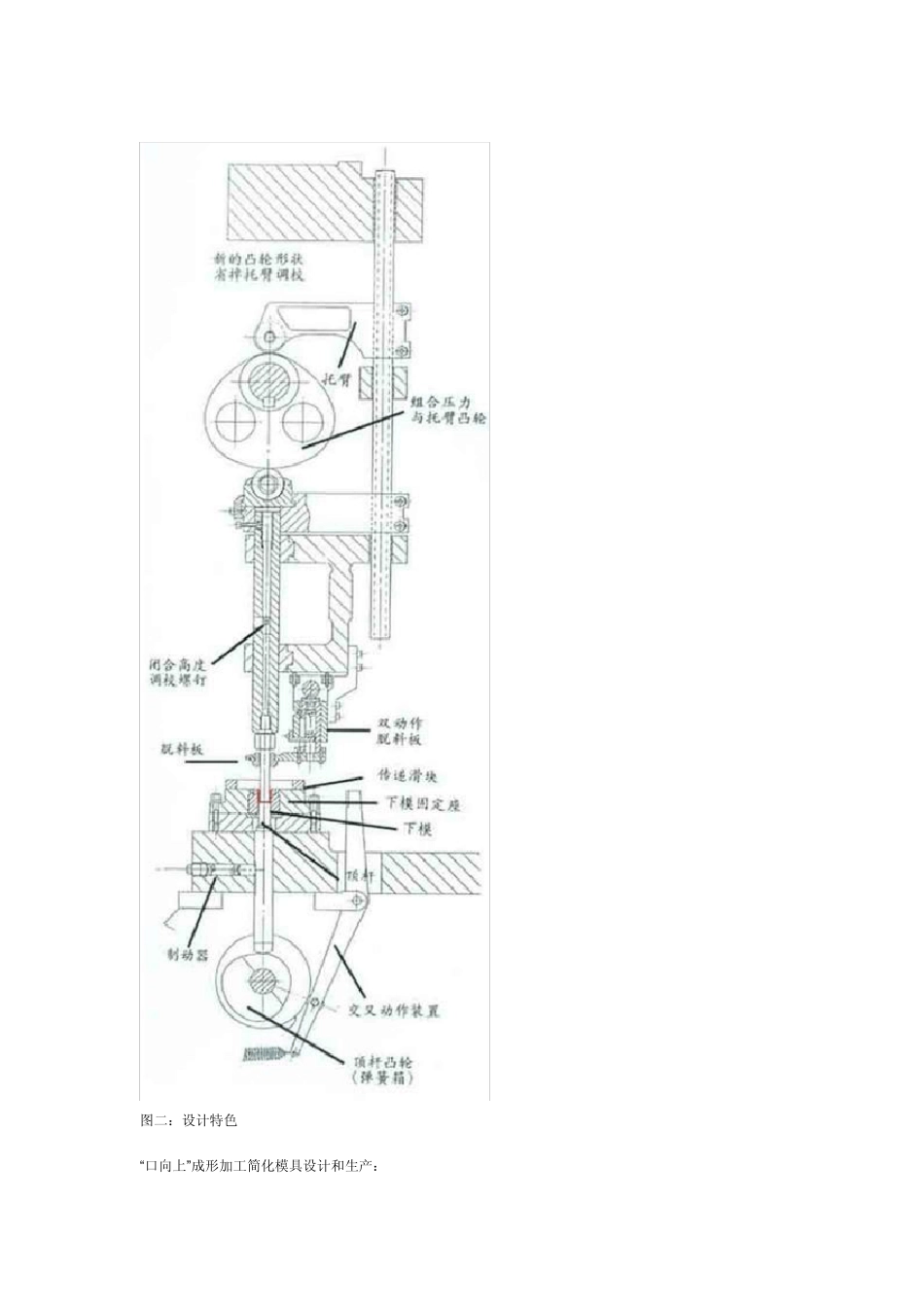

传递式多工位冲床 凸轮系列 减少劳动力——壹台传递式多工位冲床可代替多台传统单工位冲床。 减少模具成本——采用模块式单一模具设计,使用标准模具零件,模具制造更经济。在模具发生事故时因使用工件监测系统和这种设计,破坏程度减至最低。 降低技术要求——因为用简单夹手传递工件而不用步进式带料传送,模具设计和生产的某些限制被消除。 减少模具开发费用——因为可以用人手吧工件放入任何一个工序进行试制:每个工位都作有闭合高度调节。 减少材料——工件是由夹手传递,(不像步进式模具用带料传送需要定孔位),带宽因而降低。另外,双排下料(套料)更加节省材料。 减少停机时间——每一个单独工位模具可轻易地取出来修理或进行保养而不影响旁边模具。 减少半成品数量——半成品数目大大减少,不须存仓;因为材料从冲床一边进入。完成的零件从冲床的另一边掉下来。 减少操作程序——无须在每个工序之后检验和储存,因而减少损坏。由于有很多工位,所以加工硬化减至最低,老化变硬不存在;在大部分情况下可以省去退火处理。 减少保养——无须为大的模具加设备,因为每个单独工位模具小,容易从冲床拿上拿下。 图一:模块式模具设计 带料被自动装置送入第1 工位,然后冲剪出一块圆饼料。装在来回移动滑板上的自动夹手把圆饼料从第1工位传递到最后一个工位。弹簧压力使夹手保持抓紧,“夹手打开装置”FOD 抵消弹簧而打开夹手。 操作程序如下: 1 .当上模上升至他们冲程上死点时传递滑板向前方移动,把夹在夹手里的工件传递到下一工件。 2 .滑板移至左死点,上模具开始下降。当上模进入工件后,“夹手打开装置”打开夹手。定位在下降上模上的工件现在被上模推进下模。 3 .当上模/工件停在冲程下死点时(在下模具)滑板开始回头(夹手仍然打开) 4 .滑板移至右死点时。上模/工件开始从下模抽出。在工件凸缘超出夹手高度后,“夹手打开装置”才会放,让夹手抓紧工件。一般情况下模具间隙的设计务使工件能加在上模上从下模托出。 5 .如果脱料板调校正确,工件首先被脱料板在下模平面上停下来,然后由在上升中的上模上被脱料下来,留在夹手里。滑板现在装满了工件,向前方移动,重新一个新的循环。在以上的模具里,第6 和第7 工位用顶杆底部成形和打印;第1 1 工位把工件提到滚颈成形芯轴水平。 连续工件位置控制 对高速传递很重要,我们能做到这一点因为: 1 .在左死点时,夹手只会在下降的上模开始进入工件后...