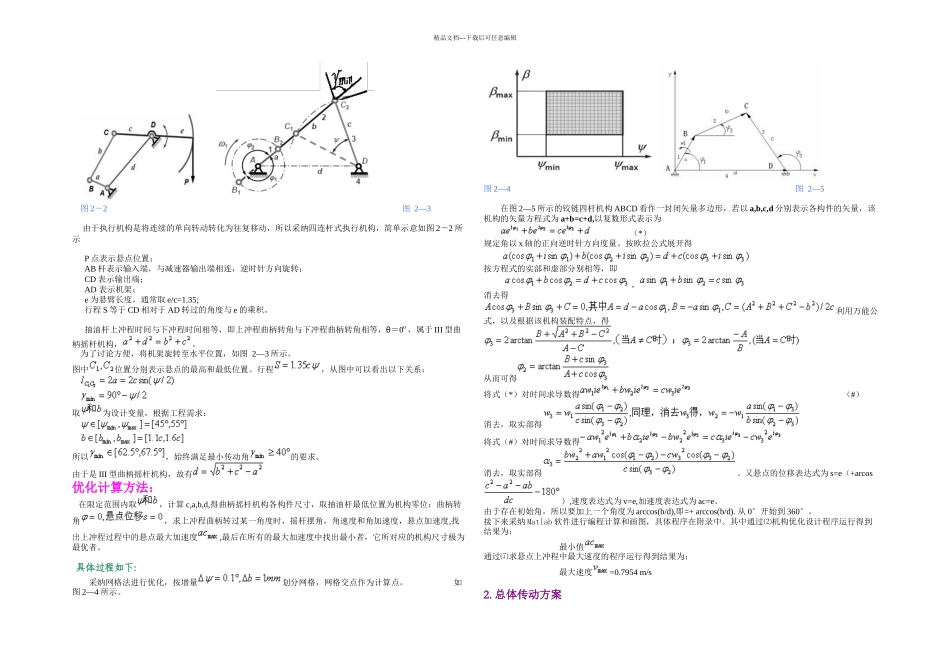

精品文档---下载后可任意编辑——抽油机机械系统设计 目 录 第一节 设计任务------------------------------(1) 第二节 方案设计分析------------------------(2) 第三节 轴承的选择及寿命计算----------(17) 第四节 设计结果-----------------------------(22) 第五节 心得体会----------------------------(23) 第六节 附录-------------------------------------(25) 第一节 设计任务 抽油机是将原油从井下举升到地面的主要采油设备之一,常用的有杆抽油设备有三部分组成:一是地面驱动设备即抽油机;二是井下的抽油泵,它悬挂在油井油管的下端;三是抽油杆,它将地面设备的运动和动力传递给井下抽油泵。抽油机由电动机驱动,经减速传动系统和执行系统(将转动变转为往复移动)带动抽油杆及抽油泵柱塞作上下往复移动,从而实现将原油从井下举升到地面的目的。图 1-1 假设电动机做匀速转动,抽油机的运动周期为 T,抽油杆的上冲程时间与下冲程时间相等。冲程,冲次n=11 次/min,上冲程由于举升原油,作用于悬点的载荷等于原油的重量加上抽油杆和柱塞自身的重量为40kN,下冲程原油已释放,作用于悬点的载荷就等于抽油杆和柱塞自身的重量为 15kN。要求:① 根据任务要求,进行抽油机机械系统总体方案设计,确定减速传动系统、执行系统的组成,绘制系统方案示意图。② 根据设计参数和设计要求,采纳优化算法进行执行系统(执行机构)的运动尺寸设计,优化目标为抽油杆上冲程悬点加速度为最小,并应使执行系统具有较好的传力性能。③ 建立执行系统输入、输出(悬点)之间的位移、速度和加速度关系,并编程进行数值计算,绘制一个周期内悬点位移、速度和加速度线图(取抽油杆最低位置作为机构零位)。④ 选择电机型号,分配减速传动系统中各级传动的传动比,并进行传动机构的工作能力设计计算。 ⑤ 对抽油机机械系统进行结构设计,绘制装配图及关键零件工作图。 第二节 方案设计分析 根据抽油机功率大,冲次小,传动比大等特点,初步决定采纳以下总体方案,如框图所示:图 2-11. 执行系统方案设计精品文档---下载后可任意编辑 图 2-2 图 2—3 由于执行机构是将连续的单向转动转化为往复移动,所以采纳四连杆式执行机构,简单示意如图 2-2 所示 P 点表示悬点位置;AB 杆表示输入端,与减速器输出端相连,逆时针方向旋转;CD 表示输出端;AD 表示机架;e 为悬臂长度,通常取 e/c=1.35;行程 S 等...