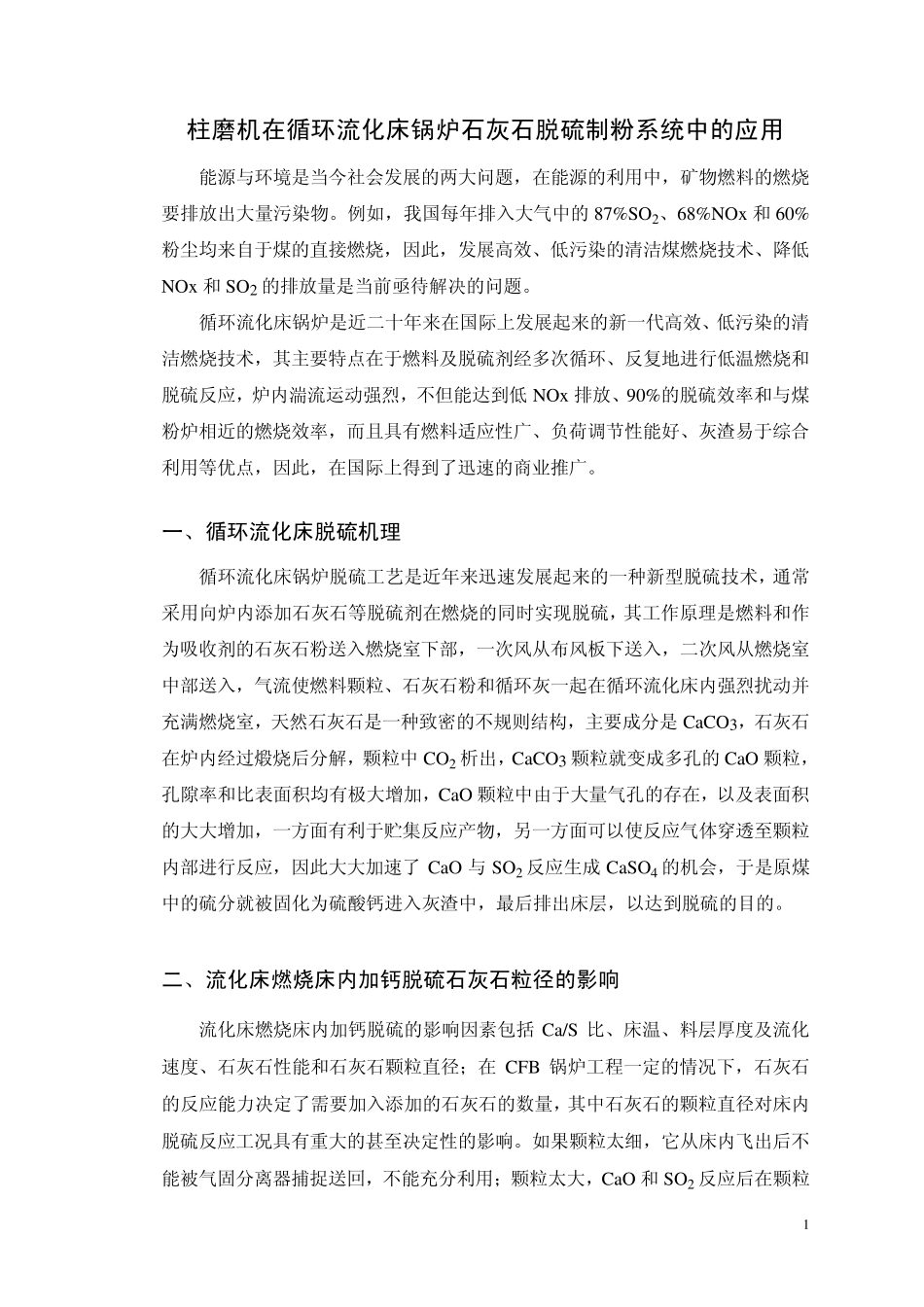

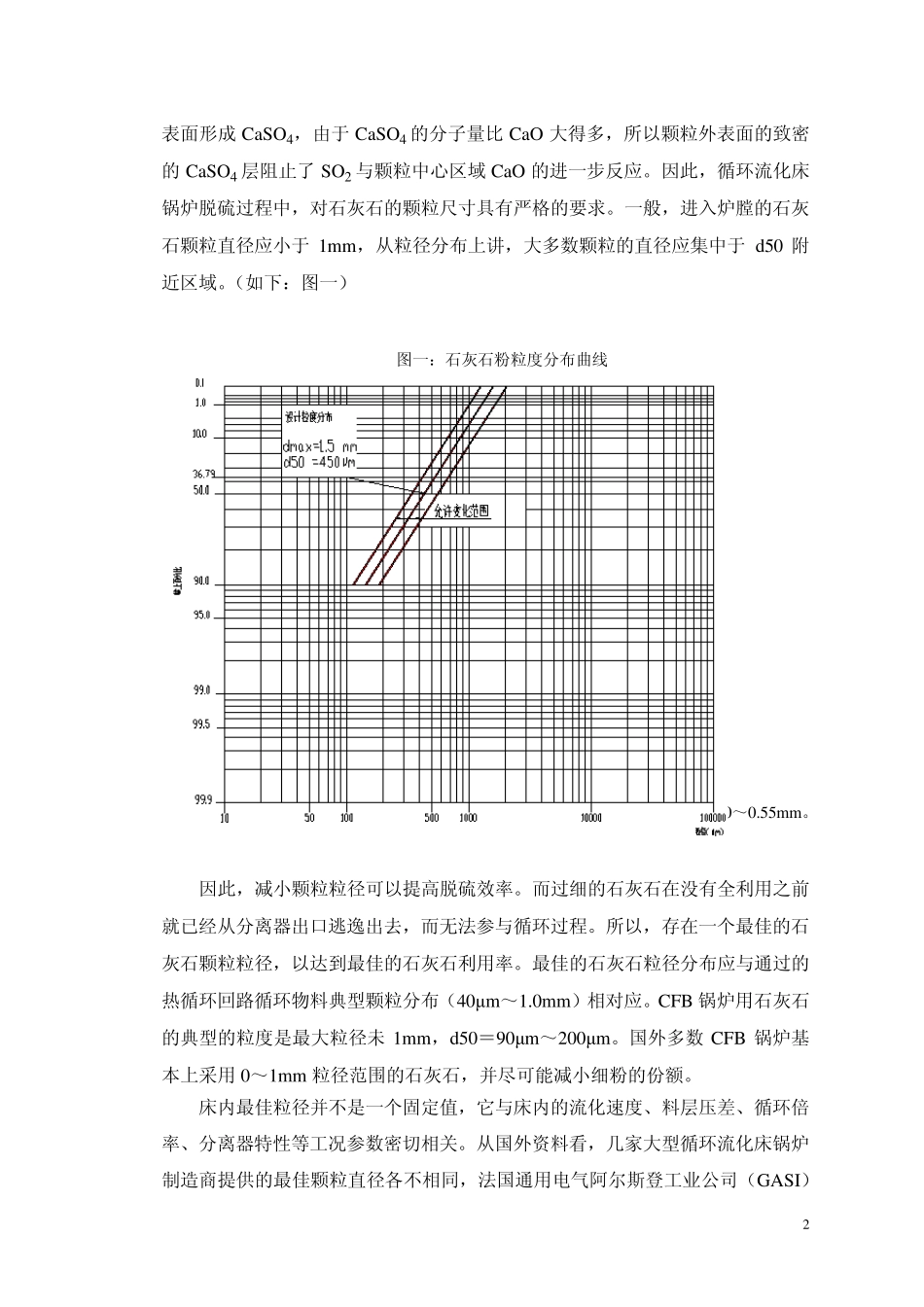

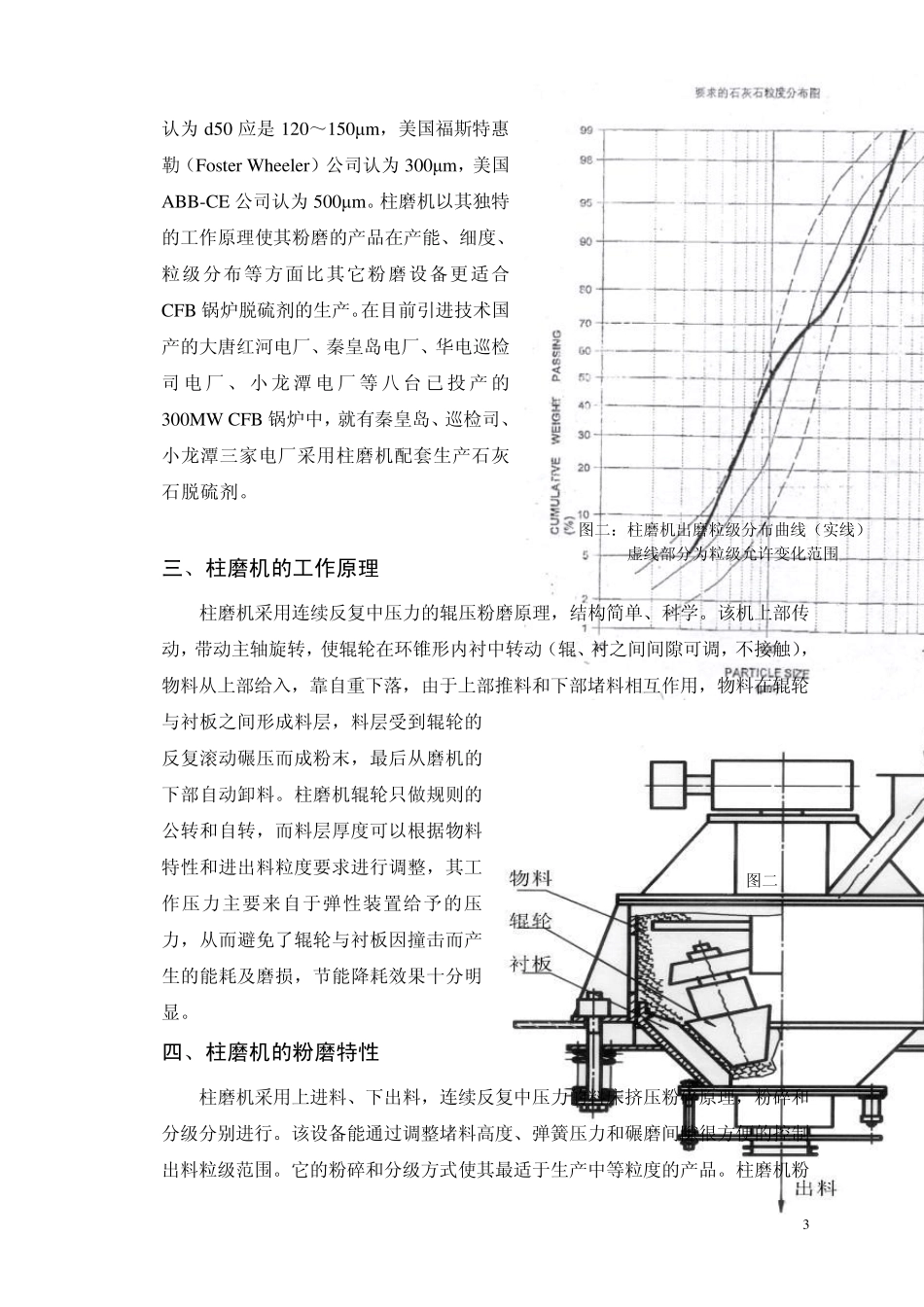

1 柱磨机在循环流化床锅炉石灰石脱硫制粉系统中的应用 能源与环境是当今社会发展的两大问题,在能源的利用中,矿物燃料的燃烧要排放出大量污染物。例如,我国每年排入大气中的87%SO2、68%NOx 和 60%粉尘均来自于煤的直接燃烧,因此,发展高效、低污染的清洁煤燃烧技术、降低NOx 和 SO2 的排放量是当前亟待解决的问题。 循环流化床锅炉是近二十年来在国际上发展起来的新一代高效、低污染的清洁燃烧技术,其主要特点在于燃料及脱硫剂经多次循环、反复地进行低温燃烧和脱硫反应,炉内湍流运动强烈,不但能达到低 NOx 排放、90%的脱硫效率和与煤粉炉相近的燃烧效率,而且具有燃料适应性广、负荷调节性能好、灰渣易于综合利用等优点,因此,在国际上得到了迅速的商业推广。 一、循环流化床脱硫机理 循环流化床锅炉脱硫工艺是近年来迅速发展起来的一种新型脱硫技术,通常采用向炉内添加石灰石等脱硫剂在燃烧的同时实现脱硫,其工作原理是燃料和作为吸收剂的石灰石粉送入燃烧室下部,一次风从布风板下送入,二次风从燃烧室中部送入,气流使燃料颗粒、石灰石粉和循环灰一起在循环流化床内强烈扰动并充满燃烧室,天然石灰石是一种致密的不规则结构,主要成分是CaCO3,石灰石在炉内经过煅烧后分解,颗粒中CO2 析出,CaCO3 颗粒就变成多孔的CaO 颗粒,孔隙率和比表面积均有极大增加,CaO 颗粒中由于大量气孔的存在,以及表面积的大大增加,一方面有利于贮集反应产物,另一方面可以使反应气体穿透至颗粒内部进行反应,因此大大加速了 CaO 与SO2 反应生成 CaSO4 的机会,于是原煤中的硫分就被固化为硫酸钙进入灰渣中,最后排出床层,以达到脱硫的目的。 二、流化床燃烧床内加钙脱硫石灰石粒径的影响 流化床燃烧床内加钙脱硫的影响因素包括 Ca/S 比、床温、料层厚度及流化速度、石灰石性能和石灰石颗粒直径;在CFB 锅炉工程一定的情况下,石灰石的反应能力决定了需要加入添加的石灰石的数量,其中石灰石的颗粒直径对床内脱硫反应工况具有重大的甚至决定性的影响。如果颗粒太细,它从床内飞出后不能被气固分离器捕捉送回,不能充分利用;颗粒太大,CaO 和 SO2 反应后在颗粒 2 表面形成 CaSO4,由于 CaSO4 的分子量比 CaO 大得多,所以颗粒外表面的致密的 CaSO4 层阻止了 SO2 与颗粒中心区域 CaO 的进一步反应。因此,循环流化床锅炉脱硫过程中,对石灰石的颗粒尺寸具有严格的要求。一般,进入炉膛的石灰石颗粒直径应小...