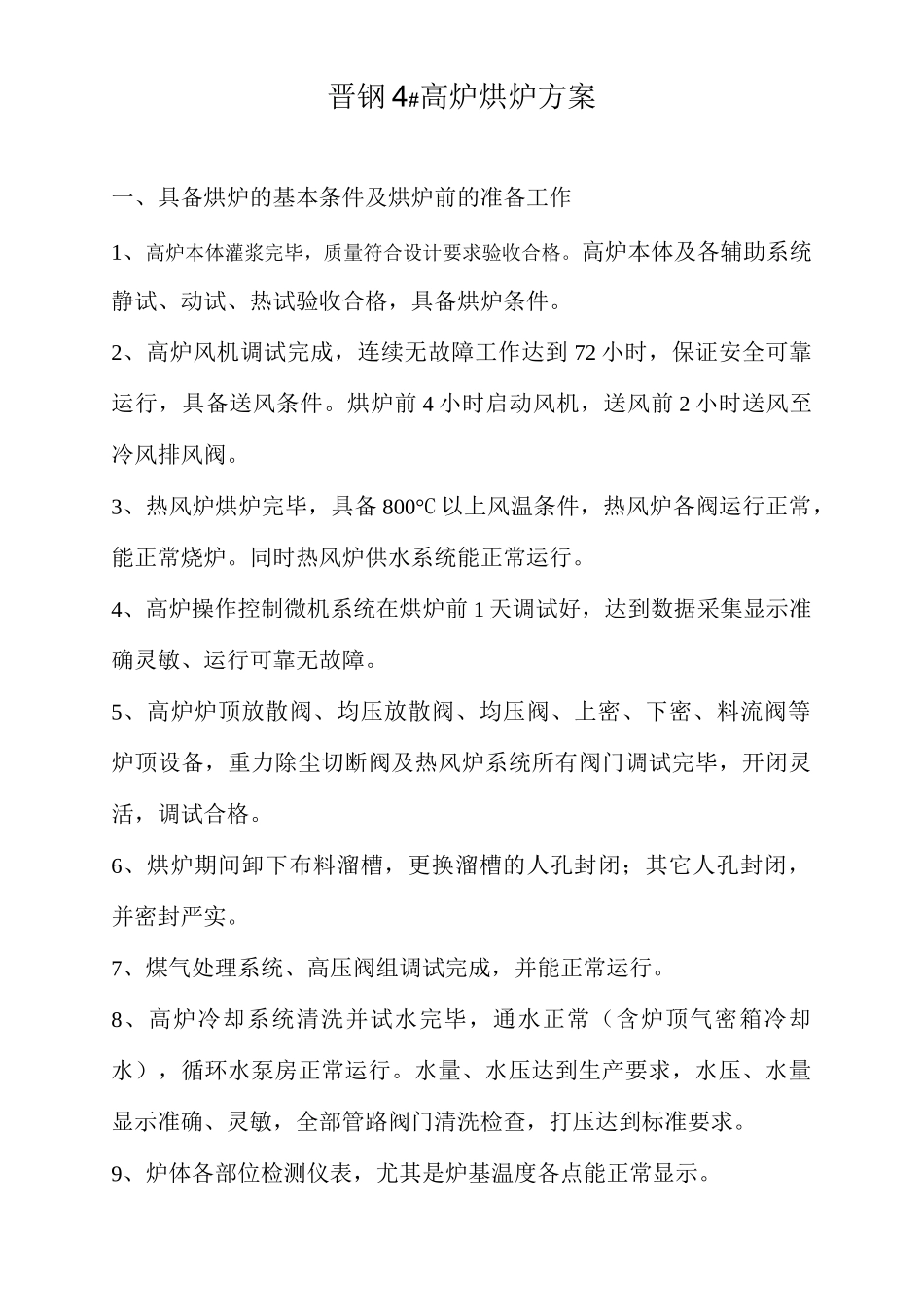

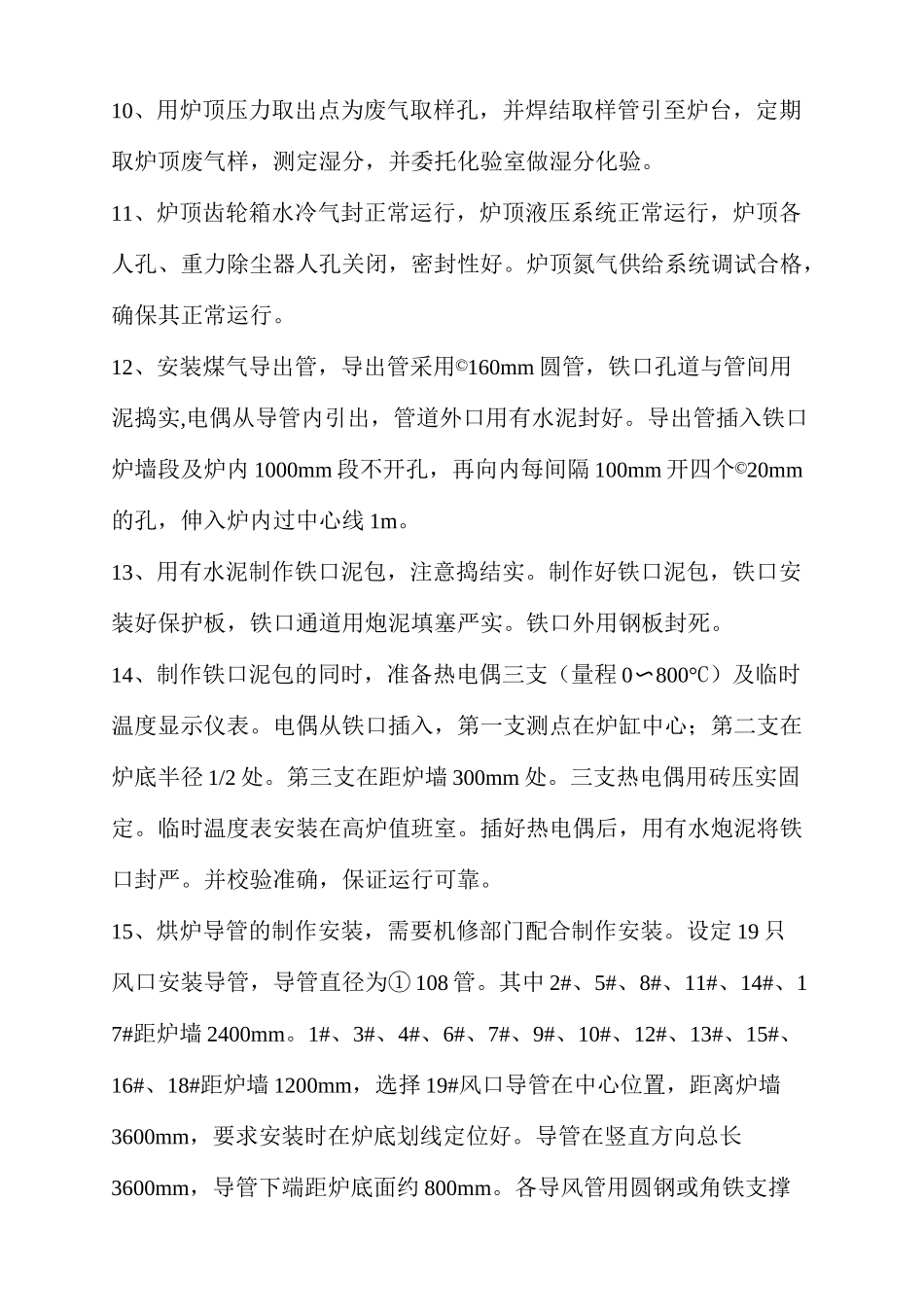

晋钢 4#高炉烘炉方案一、具备烘炉的基本条件及烘炉前的准备工作1、高炉本体灌浆完毕,质量符合设计要求验收合格。高炉本体及各辅助系统静试、动试、热试验收合格,具备烘炉条件。2、高炉风机调试完成,连续无故障工作达到 72 小时,保证安全可靠运行,具备送风条件。烘炉前 4 小时启动风机,送风前 2 小时送风至冷风排风阀。3、热风炉烘炉完毕,具备 800°C 以上风温条件,热风炉各阀运行正常,能正常烧炉。同时热风炉供水系统能正常运行。4、高炉操作控制微机系统在烘炉前 1 天调试好,达到数据采集显示准确灵敏、运行可靠无故障。5、高炉炉顶放散阀、均压放散阀、均压阀、上密、下密、料流阀等炉顶设备,重力除尘切断阀及热风炉系统所有阀门调试完毕,开闭灵活,调试合格。6、烘炉期间卸下布料溜槽,更换溜槽的人孔封闭;其它人孔封闭,并密封严实。7、煤气处理系统、高压阀组调试完成,并能正常运行。8、高炉冷却系统清洗并试水完毕,通水正常(含炉顶气密箱冷却水),循环水泵房正常运行。水量、水压达到生产要求,水压、水量显示准确、灵敏,全部管路阀门清洗检查,打压达到标准要求。9、炉体各部位检测仪表,尤其是炉基温度各点能正常显示。10、用炉顶压力取出点为废气取样孔,并焊结取样管引至炉台,定期取炉顶废气样,测定湿分,并委托化验室做湿分化验。11、炉顶齿轮箱水冷气封正常运行,炉顶液压系统正常运行,炉顶各人孔、重力除尘器人孔关闭,密封性好。炉顶氮气供给系统调试合格,确保其正常运行。12、安装煤气导出管,导出管采用©160mm 圆管,铁口孔道与管间用泥捣实,电偶从导管内引出,管道外口用有水泥封好。导出管插入铁口炉墙段及炉内 1000mm 段不开孔,再向内每间隔 100mm 开四个©20mm的孔,伸入炉内过中心线 1m。13、用有水泥制作铁口泥包,注意捣结实。制作好铁口泥包,铁口安装好保护板,铁口通道用炮泥填塞严实。铁口外用钢板封死。14、制作铁口泥包的同时,准备热电偶三支(量程 0〜800°C)及临时温度显示仪表。电偶从铁口插入,第一支测点在炉缸中心;第二支在炉底半径 1/2 处。第三支在距炉墙 300mm 处。三支热电偶用砖压实固定。临时温度表安装在高炉值班室。插好热电偶后,用有水炮泥将铁口封严。并校验准确,保证运行可靠。15、烘炉导管的制作安装,需要机修部门配合制作安装。设定 19 只风口安装导管,导管直径为① 108 管。其中 2#、5#、8#、11#、14#、17#距炉墙 2400mm。1#、3#、4...