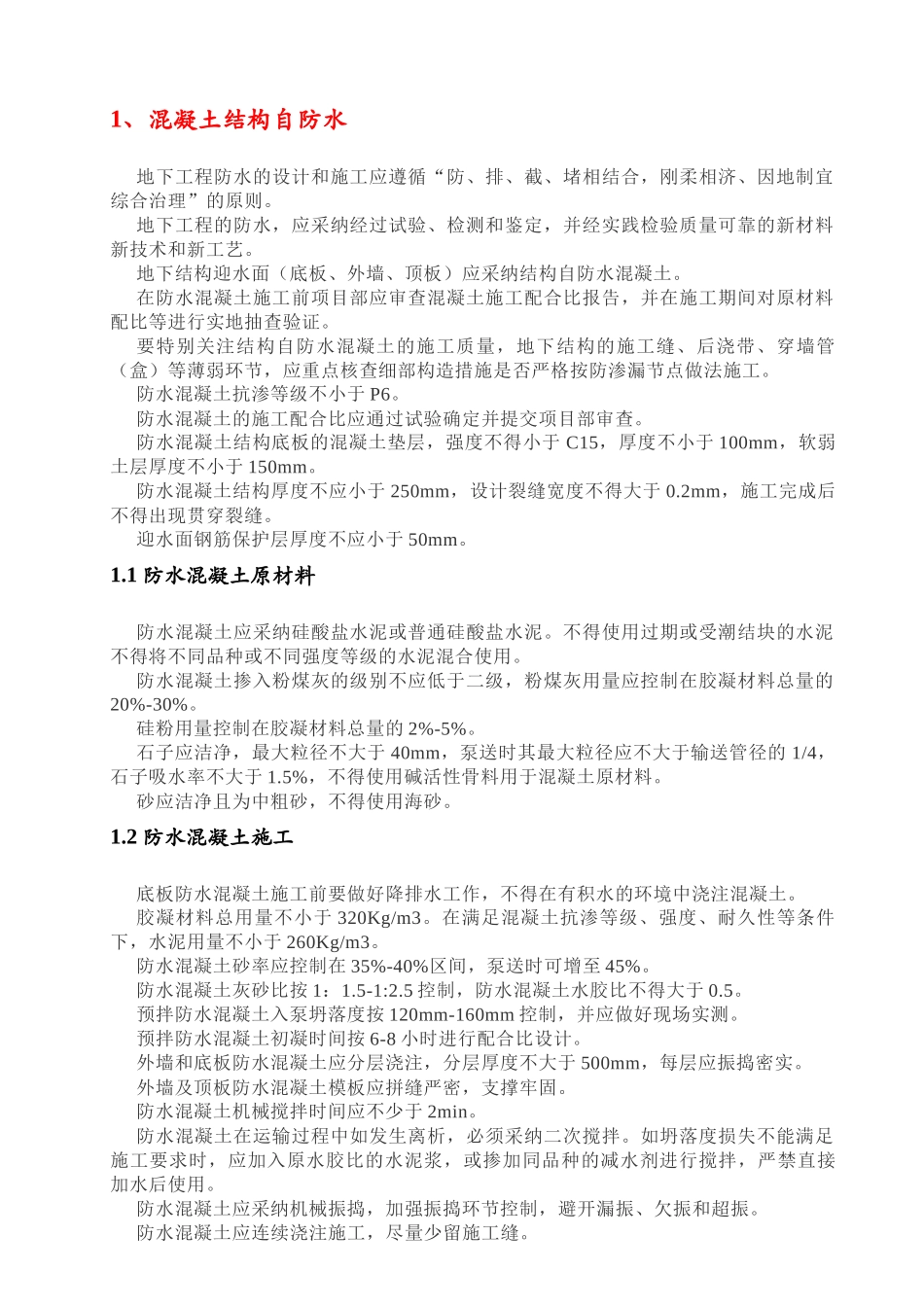

1、混凝土结构自防水地下工程防水的设计和施工应遵循“防、排、截、堵相结合,刚柔相济、因地制宜综合治理”的原则。地下工程的防水,应采纳经过试验、检测和鉴定,并经实践检验质量可靠的新材料新技术和新工艺。地下结构迎水面(底板、外墙、顶板)应采纳结构自防水混凝土。在防水混凝土施工前项目部应审查混凝土施工配合比报告,并在施工期间对原材料配比等进行实地抽查验证。要特别关注结构自防水混凝土的施工质量,地下结构的施工缝、后浇带、穿墙管(盒)等薄弱环节,应重点核查细部构造措施是否严格按防渗漏节点做法施工。防水混凝土抗渗等级不小于 P6。防水混凝土的施工配合比应通过试验确定并提交项目部审查。防水混凝土结构底板的混凝土垫层,强度不得小于 C15,厚度不小于 100mm,软弱土层厚度不小于 150mm。防水混凝土结构厚度不应小于 250mm,设计裂缝宽度不得大于 0.2mm,施工完成后不得出现贯穿裂缝。迎水面钢筋保护层厚度不应小于 50mm。1.1 防水混凝土原材料防水混凝土应采纳硅酸盐水泥或普通硅酸盐水泥。不得使用过期或受潮结块的水泥不得将不同品种或不同强度等级的水泥混合使用。防水混凝土掺入粉煤灰的级别不应低于二级,粉煤灰用量应控制在胶凝材料总量的20%-30%。硅粉用量控制在胶凝材料总量的 2%-5%。石子应洁净,最大粒径不大于 40mm,泵送时其最大粒径应不大于输送管径的 1/4,石子吸水率不大于 1.5%,不得使用碱活性骨料用于混凝土原材料。砂应洁净且为中粗砂,不得使用海砂。1.2 防水混凝土施工底板防水混凝土施工前要做好降排水工作,不得在有积水的环境中浇注混凝土。胶凝材料总用量不小于 320Kg/m3。在满足混凝土抗渗等级、强度、耐久性等条件下,水泥用量不小于 260Kg/m3。防水混凝土砂率应控制在 35%-40%区间,泵送时可增至 45%。防水混凝土灰砂比按 1:1.5-1:2.5 控制,防水混凝土水胶比不得大于 0.5。预拌防水混凝土入泵坍落度按 120mm-160mm 控制,并应做好现场实测。预拌防水混凝土初凝时间按 6-8 小时进行配合比设计。外墙和底板防水混凝土应分层浇注,分层厚度不大于 500mm,每层应振捣密实。外墙及顶板防水混凝土模板应拼缝严密,支撑牢固。防水混凝土机械搅拌时间应不少于 2min。防水混凝土在运输过程中如发生离析,必须采纳二次搅拌。如坍落度损失不能满足施工要求时,应加入原水胶比的水泥浆,或掺加同品种的减水剂进行搅拌,严禁直接加水后使用。防水混凝土应采纳机械振捣,...