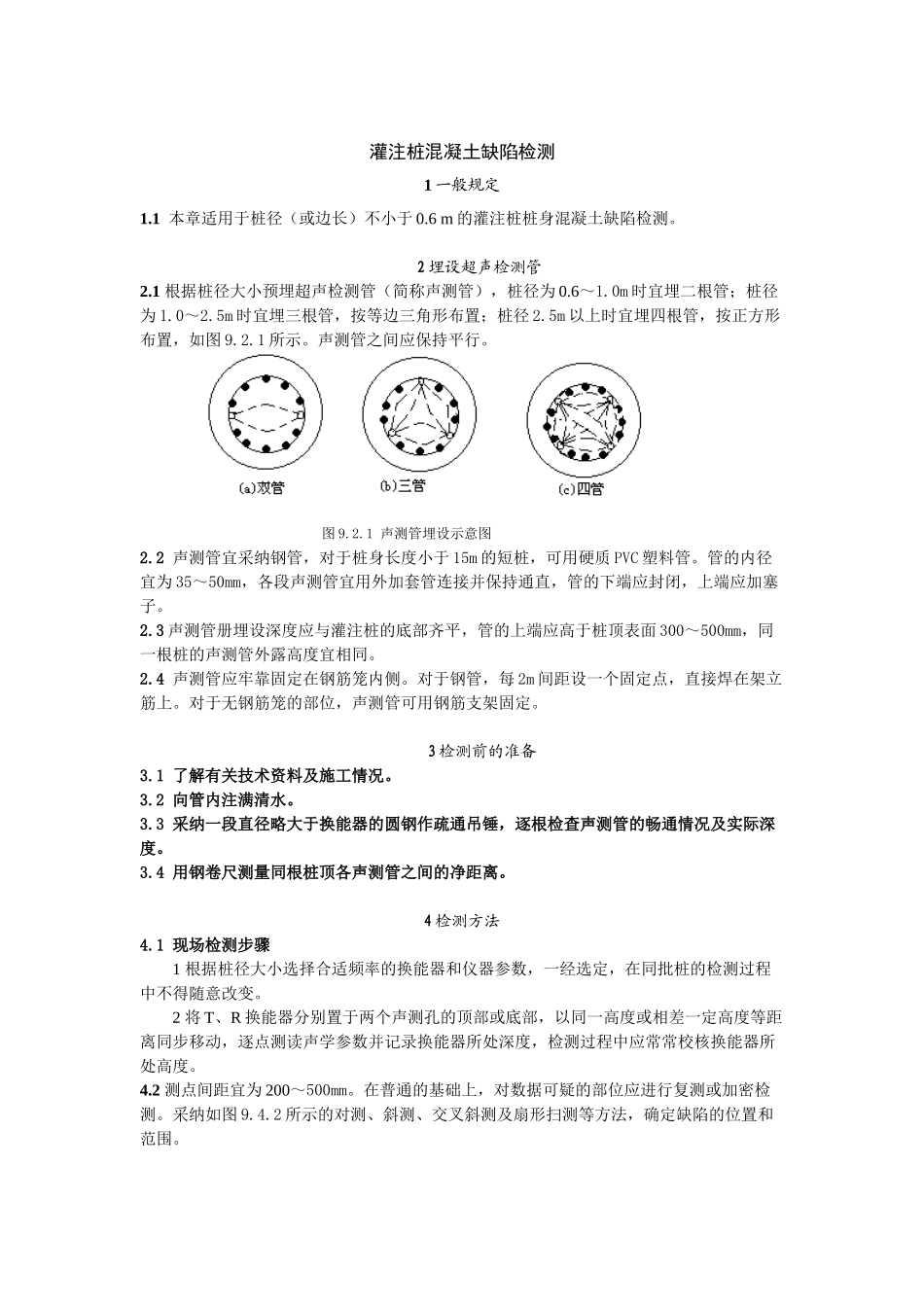

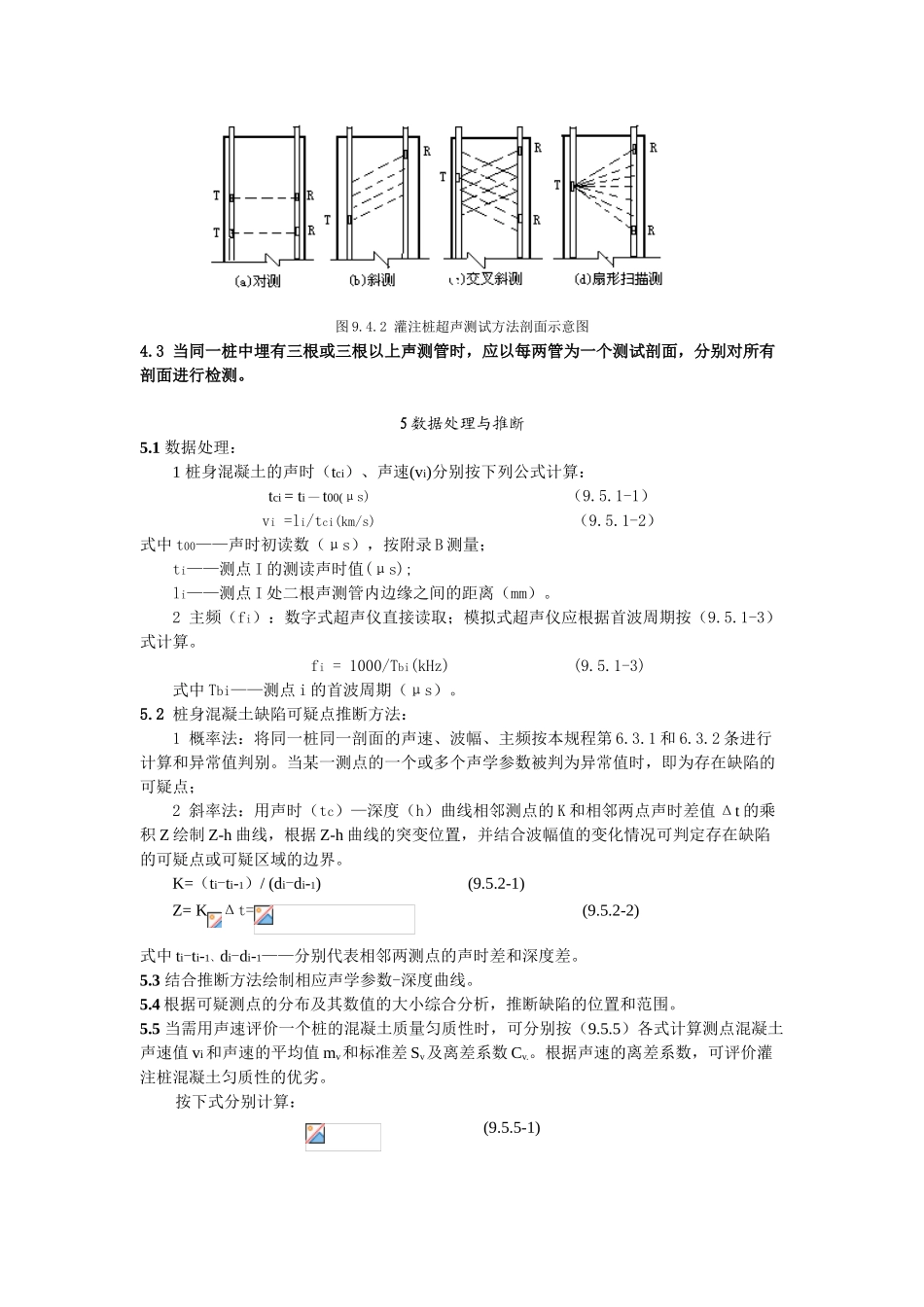

灌注桩混凝土缺陷检测1 一般规定1.1 本章适用于桩径(或边长)不小于 0.6 m 的灌注桩桩身混凝土缺陷检测。2 埋设超声检测管2.1 根据桩径大小预埋超声检测管(简称声测管),桩径为 0.6~1.0m 时宜埋二根管;桩径为 1.0~2.5m 时宜埋三根管,按等边三角形布置;桩径 2.5m 以上时宜埋四根管,按正方形布置,如图 9.2.1 所示。声测管之间应保持平行。图 9.2.1 声测管埋设示意图2.2 声测管宜采纳钢管,对于桩身长度小于 15m 的短桩,可用硬质 PVC 塑料管。管的内径宜为 35~50mm,各段声测管宜用外加套管连接并保持通直,管的下端应封闭,上端应加塞子。2.3 声测管册埋设深度应与灌注桩的底部齐平,管的上端应高于桩顶表面 300~500mm,同一根桩的声测管外露高度宜相同。2.4 声测管应牢靠固定在钢筋笼内侧。对于钢管,每 2m 间距设一个固定点,直接焊在架立筋上。对于无钢筋笼的部位,声测管可用钢筋支架固定。3 检测前的准备3.1 了解有关技术资料及施工情况。3.2 向管内注满清水。3.3 采纳一段直径略大于换能器的圆钢作疏通吊锤,逐根检查声测管的畅通情况及实际深度。3.4 用钢卷尺测量同根桩顶各声测管之间的净距离。4 检测方法4.1 现场检测步骤1 根据桩径大小选择合适频率的换能器和仪器参数,一经选定,在同批桩的检测过程中不得随意改变。2 将 T、R 换能器分别置于两个声测孔的顶部或底部,以同一高度或相差一定高度等距离同步移动,逐点测读声学参数并记录换能器所处深度,检测过程中应常常校核换能器所处高度。4.2 测点间距宜为 200~500mm。在普通的基础上,对数据可疑的部位应进行复测或加密检测。采纳如图 9.4.2 所示的对测、斜测、交叉斜测及扇形扫测等方法,确定缺陷的位置和范围。图 9.4.2 灌注桩超声测试方法剖面示意图4.3 当同一桩中埋有三根或三根以上声测管时,应以每两管为一个测试剖面,分别对所有剖面进行检测。5 数据处理与推断5.1 数据处理:1 桩身混凝土的声时(tci)、声速(vi)分别按下列公式计算:tci = ti — t00(μs) (9.5.1-1)vi =li/tci(km/s) (9.5.1-2)式中 t00——声时初读数(μs),按附录 B 测量;ti——测点 I 的测读声时值(μs);li——测点 I 处二根声测管内边缘之间的距离(mm)。2 主频(fi):数字式超声仪直接读取;模拟式超声仪应根据首波周期按(9.5.1-3)式计算。fi = 1000/Tbi(kHz) (9.5.1-3)式中 Tbi——测点 i 的首波周期(...