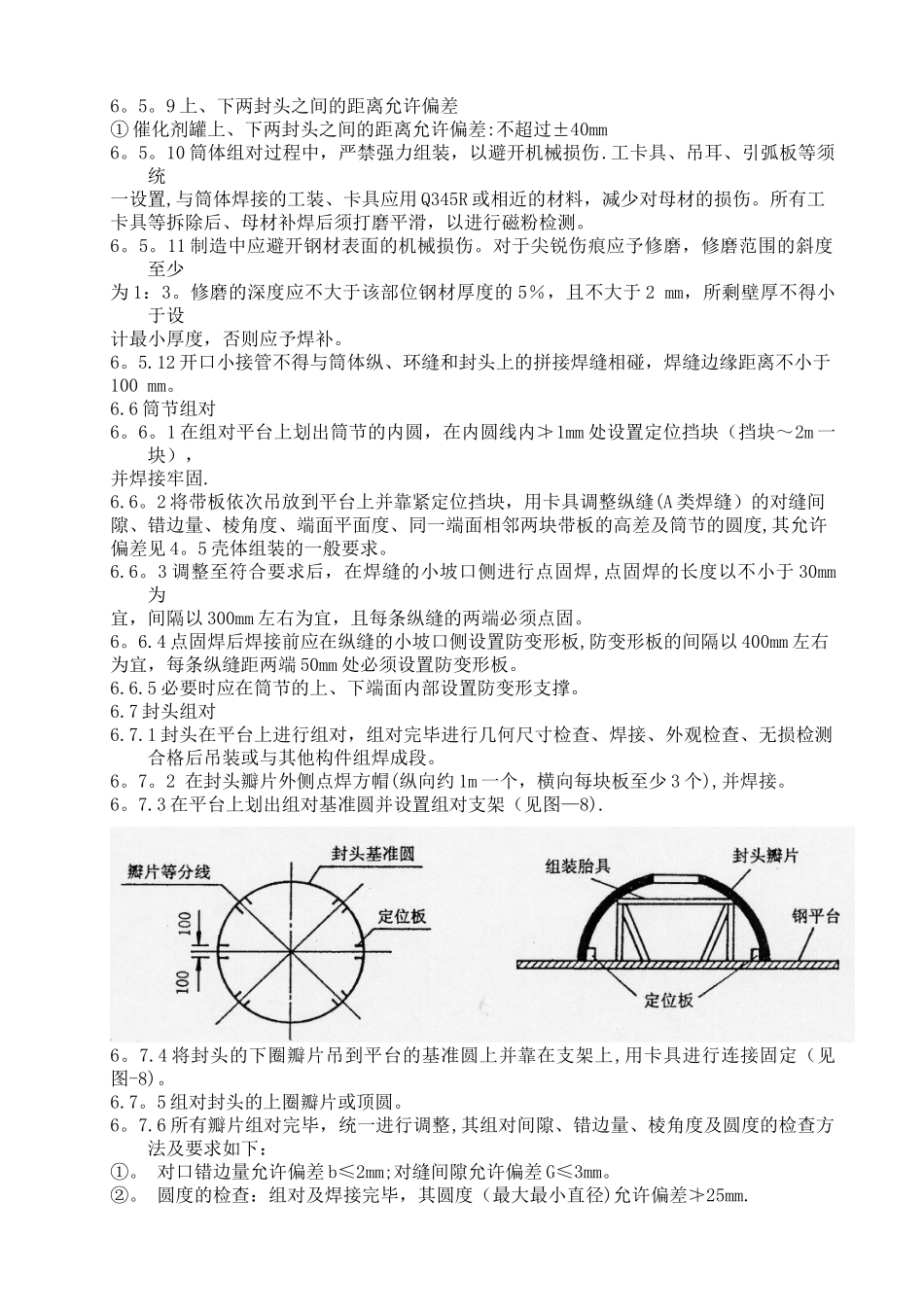

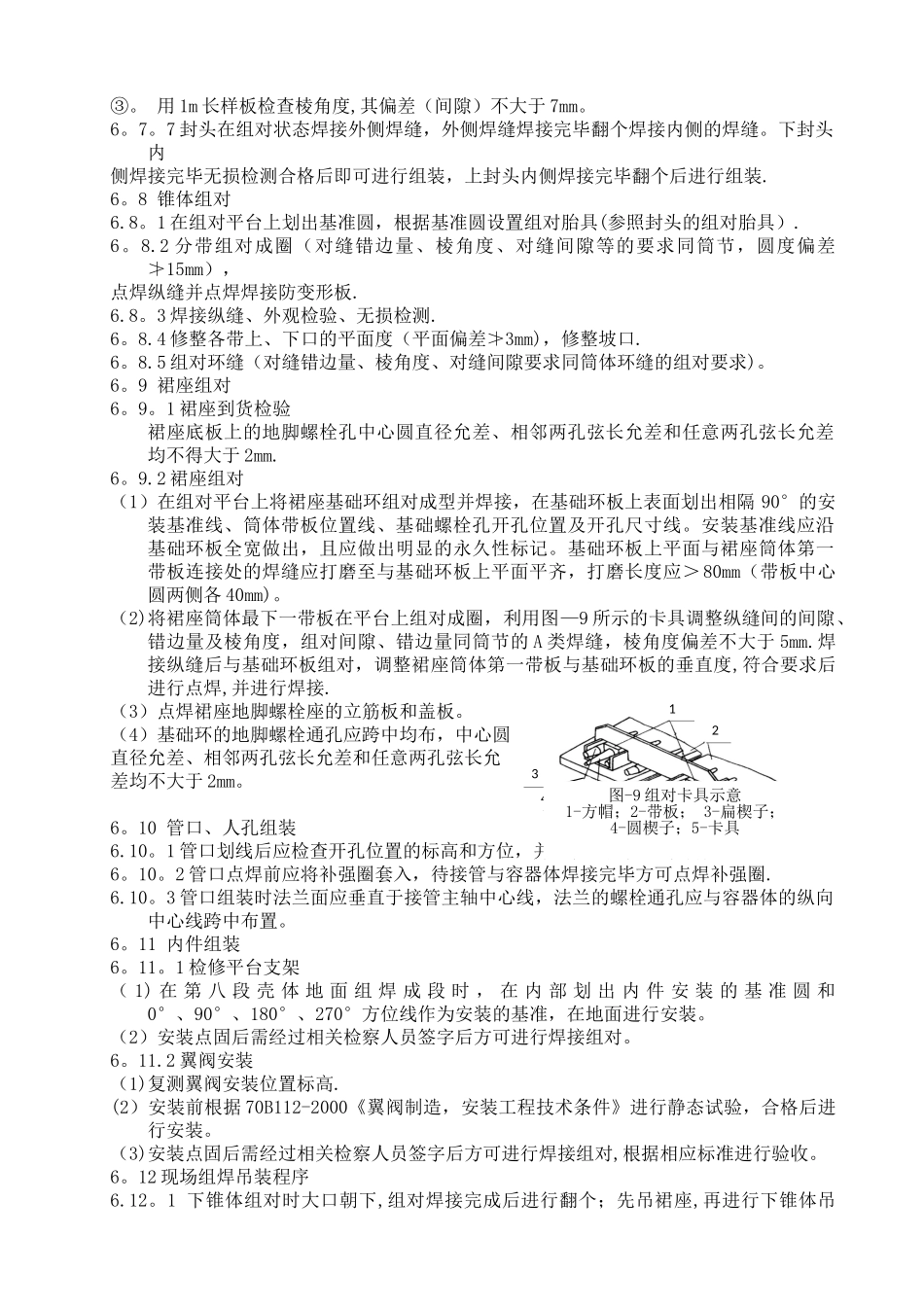

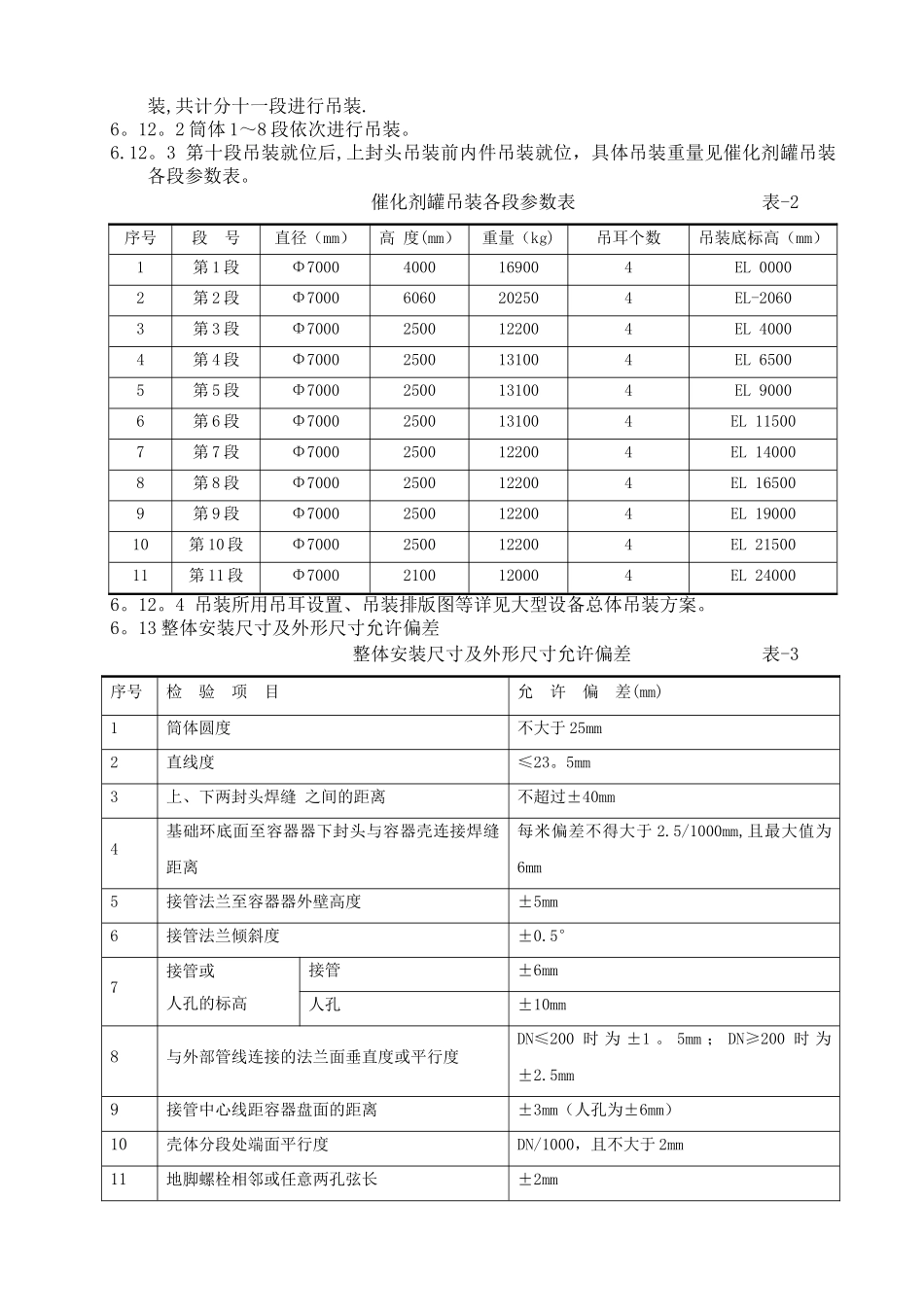

6。5。9 上、下两封头之间的距离允许偏差① 催化剂罐上、下两封头之间的距离允许偏差:不超过±40mm6。5。10 筒体组对过程中,严禁强力组装,以避开机械损伤.工卡具、吊耳、引弧板等须统一设置,与筒体焊接的工装、卡具应用 Q345R 或相近的材料,减少对母材的损伤。所有工卡具等拆除后、母材补焊后须打磨平滑,以进行磁粉检测。6。5。11 制造中应避开钢材表面的机械损伤。对于尖锐伤痕应予修磨,修磨范围的斜度至少为 1:3。修磨的深度应不大于该部位钢材厚度的 5%,且不大于 2 mm,所剩壁厚不得小于设计最小厚度,否则应予焊补。6。5.12 开口小接管不得与筒体纵、环缝和封头上的拼接焊缝相碰,焊缝边缘距离不小于100 mm。6.6 筒节组对6。6。1 在组对平台上划出筒节的内圆,在内圆线内≯1mm 处设置定位挡块(挡块~2m 一块),并焊接牢固.6.6。2 将带板依次吊放到平台上并靠紧定位挡块,用卡具调整纵缝(A 类焊缝)的对缝间隙、错边量、棱角度、端面平面度、同一端面相邻两块带板的高差及筒节的圆度,其允许偏差见 4。5 壳体组装的一般要求。6.6。3 调整至符合要求后,在焊缝的小坡口侧进行点固焊,点固焊的长度以不小于 30mm为宜,间隔以 300mm 左右为宜,且每条纵缝的两端必须点固。6。6.4 点固焊后焊接前应在纵缝的小坡口侧设置防变形板,防变形板的间隔以 400mm 左右为宜,每条纵缝距两端 50mm 处必须设置防变形板。6.6.5 必要时应在筒节的上、下端面内部设置防变形支撑。6.7 封头组对6.7.1 封头在平台上进行组对,组对完毕进行几何尺寸检查、焊接、外观检查、无损检测合格后吊装或与其他构件组焊成段。6。7。2 在封头瓣片外侧点焊方帽(纵向约 1m 一个,横向每块板至少 3 个),并焊接。6。7.3 在平台上划出组对基准圆并设置组对支架(见图—8).图—8 封头组对胎具及基准圆6。7.4 将封头的下圈瓣片吊到平台的基准圆上并靠在支架上,用卡具进行连接固定(见图-8)。6.7。5 组对封头的上圈瓣片或顶圆。6。7.6 所有瓣片组对完毕,统一进行调整,其组对间隙、错边量、棱角度及圆度的检查方法及要求如下:①。 对口错边量允许偏差 b≤2mm;对缝间隙允许偏差 G≤3mm。②。 圆度的检查:组对及焊接完毕,其圆度(最大最小直径)允许偏差≯25mm.③。 用 1m 长样板检查棱角度,其偏差(间隙)不大于 7mm。6。7。7 封头在组对状态焊接外侧焊缝,外侧焊缝焊接完毕翻个焊接内侧的焊缝。下封头内侧焊接完毕无损检测合...