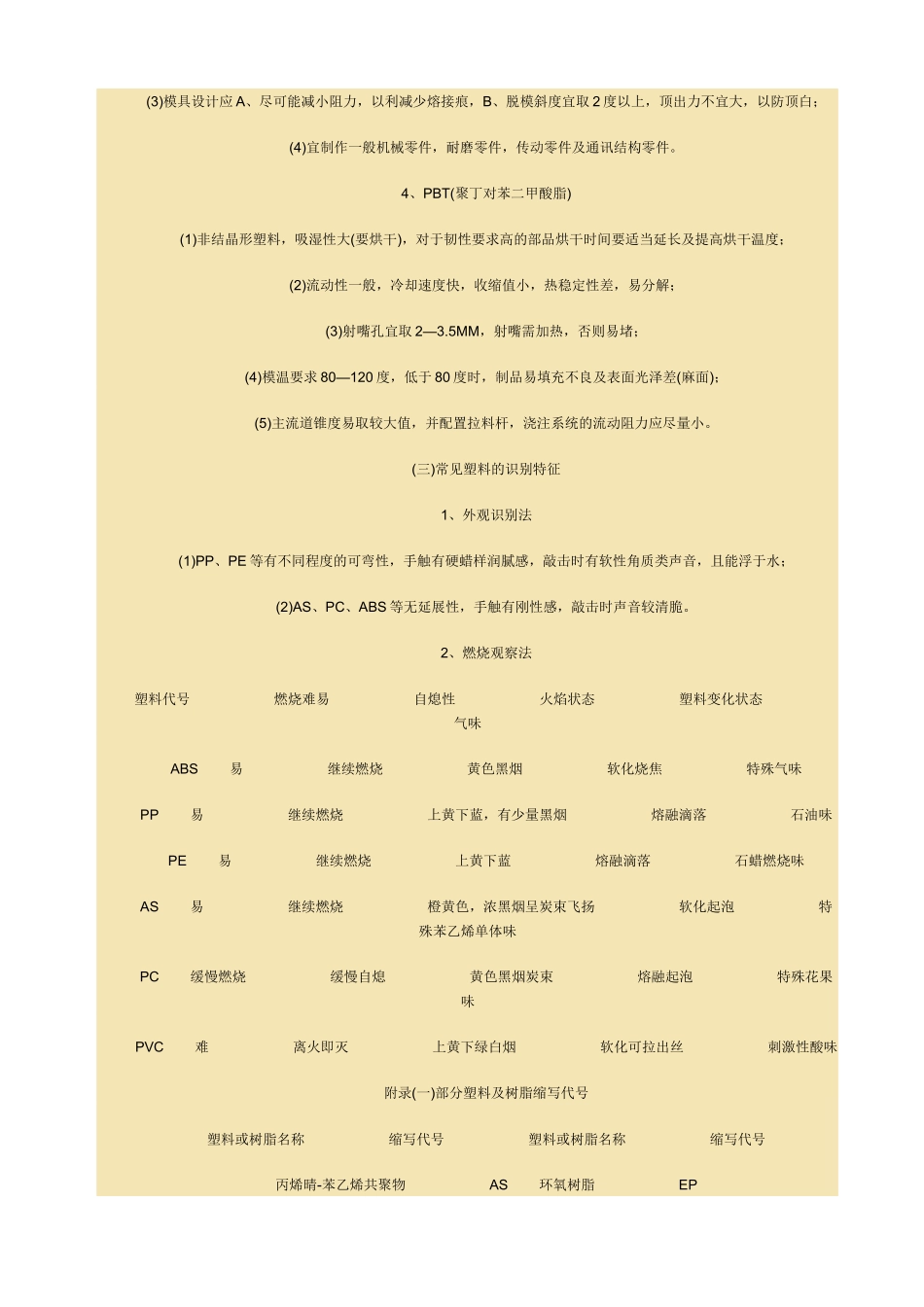

塑料的基本常识(一)塑料:1.概念:以有机合成树脂(高分子材料)为主要成份,加入其它助剂而构成的人造材料。这些助剂包括润滑剂、增塑剂、抗氧化剂、抗静电剂、着色剂、阻燃剂等。2.成型:低分子化合物聚合反应大分子化合物聚合反应:使原子以共价键的方式形成大分子结构的过程。例如:聚乙烯(PE):NCH2=CH2聚合反应[CH2-CH2]N乙烯单体分子聚乙烯结构单元分子式3.优点:(与其它工业用品相比较)(1)密度小,质量轻----广泛应用于航空用品(2)强度高:钢材:160Mpa塑料:170—400Mpa(3)绝缘性能好,介电损耗低----广泛应用于插头、插座、电源外包线(4)化学稳定性高----聚四氟乙烯抗腐比黄金还好,而得名“塑料王”(5)耐磨----广泛用于日常生活用品(6)减震、隔音性能好4.分类:(1)按用途可分:A、普通塑料:成本低,使用范围广,如PP、PBT、AS(2)接受热性能分:A、热固性塑料:质地坚硬,耐热,尺寸稳定,但不再生,不可回收,如电木粉,环氧树脂;B、热塑性塑料:加热变软,冷后又变硬,可回收,如PP、PC、PVC(3)按有无出现结晶现象,可分结晶形塑料和非结晶形塑料(无定形塑料),一般前者为不透明或半透明如PE、PP等,后者为透明如PMMA、ABS、PC、压克力,但并非绝对,如ABS为定形而不透明。5.热塑性塑料的基本性能(1)结晶性:高分子炼部分形成有序排列,组成规态结构的过程;(2)流动性:塑料在一定的漫度和压力作用下,能够充满模腔各部分的性能;(3)热稳定性:塑件在受热时性能上发生变化的程度;(4)吸湿性:塑料对水分的亲疏程度(5)兼容性:两种或两种不同品种的塑料,在熔融状态下不产生相斥现象的能力(6)收缩性:结晶塑料制件收缩率为1.2—4%,非结晶制件为0.3—1.0%(7)其它:热敏性或水敏性等。6.再生料性能:包括不良品、胶道、冷料把、溢料(烂胶),塑料每经过一个加工周期都会造成大分子炼断裂,分子量下降,这将会降低原有的各种性能,使部品光泽度差,收缩变大,易脆,使机械、电化学性能及使用寿命下降,所以应合理控制二次料的使用量。(二)我们公司常用塑料米工艺特性简介1、PP(聚丙烯)(1)结晶形塑料,吸湿性小(不用烘干),易破裂,与金属接触易分解反应;(2)流动性好,冷却速度快,应合理控制模具浇注系统和整个模具的冷却散热速度;(3)收缩值大,易缩孔,凹陷变形,制品后处理(4)制品壁厚应均匀,避免出现缺口,以防应力集中,造成制品顶裂或拉白;(5)注意控制模具温度,模温低于50度时,制品表面光泽度差,易产生熔接不良和流痕,而模温高于50度时,制品易产生翘曲变形;(6)取向能力大,不宜采用直接浇口,负责浇口附近易残余较大应力而产生变形。2、PC(聚碳酸脂)(1)非结晶形塑料,吸湿性大(要烘干),耐冲击,韧性好,耐蠕变;(2)流动性差,受树脂温度及注射压力,模温影响大,制品不宜太薄否则难填充;(3)收缩值(0.5—0.7%)小,尺寸稳定;(4)制品对缺口敏感,转角处应以圆弧过渡R>1.5MM,易产生应力开裂,制品受热部分严重的要进行回火处理;(5)制品对模具表面光泽度要求高,V9—V10以上;(6)取向能力差,模具应开设排气槽,以防流动不佳产生雾状。3、ABS(苯乙烯-丁二烯-丙烯晴共聚物)(1)非结晶形塑料,吸湿性大(要烘干)含水量<0.3%为佳,表面光泽度要求高的,烘干时间可加长,耐冲击,综合性能好;(2)流动性一般,受料温及模温等工艺参数影响大(适宜高料温成型,在不分解的情况下)(3)模具设计应A、尽可能减小阻力,以利减少熔接痕,B、脱模斜度宜取2度以上,顶出力不宜大,以防顶白;(4)宜制作一般机械零件,耐磨零件,传动零件及通讯结构零件。4、PBT(聚丁对苯二甲酸脂)(1)非结晶形塑料,吸湿性大(要烘干),对于韧性要求高的部品烘干时间要适当延长及提高烘干温度;(2)流动性一般,冷却速度快,收缩值小,热稳定性差,易分解;(3)射嘴孔宜取2—3.5MM,射嘴需加热,否则易堵;(4)模温要求80—120度,低于80度时,制品易填充不良及表面光泽差(麻面);(5)主流道锥度易取较大值,并配置拉料杆,浇注系统的流动阻力应尽量小。(三)常见塑料的识别特征1、外观识别法(1)PP、PE等有不同程度的可弯性,手触有硬蜡样润腻感,敲击时有软性角质类声音,且能浮于水;(2)AS、PC、AB...