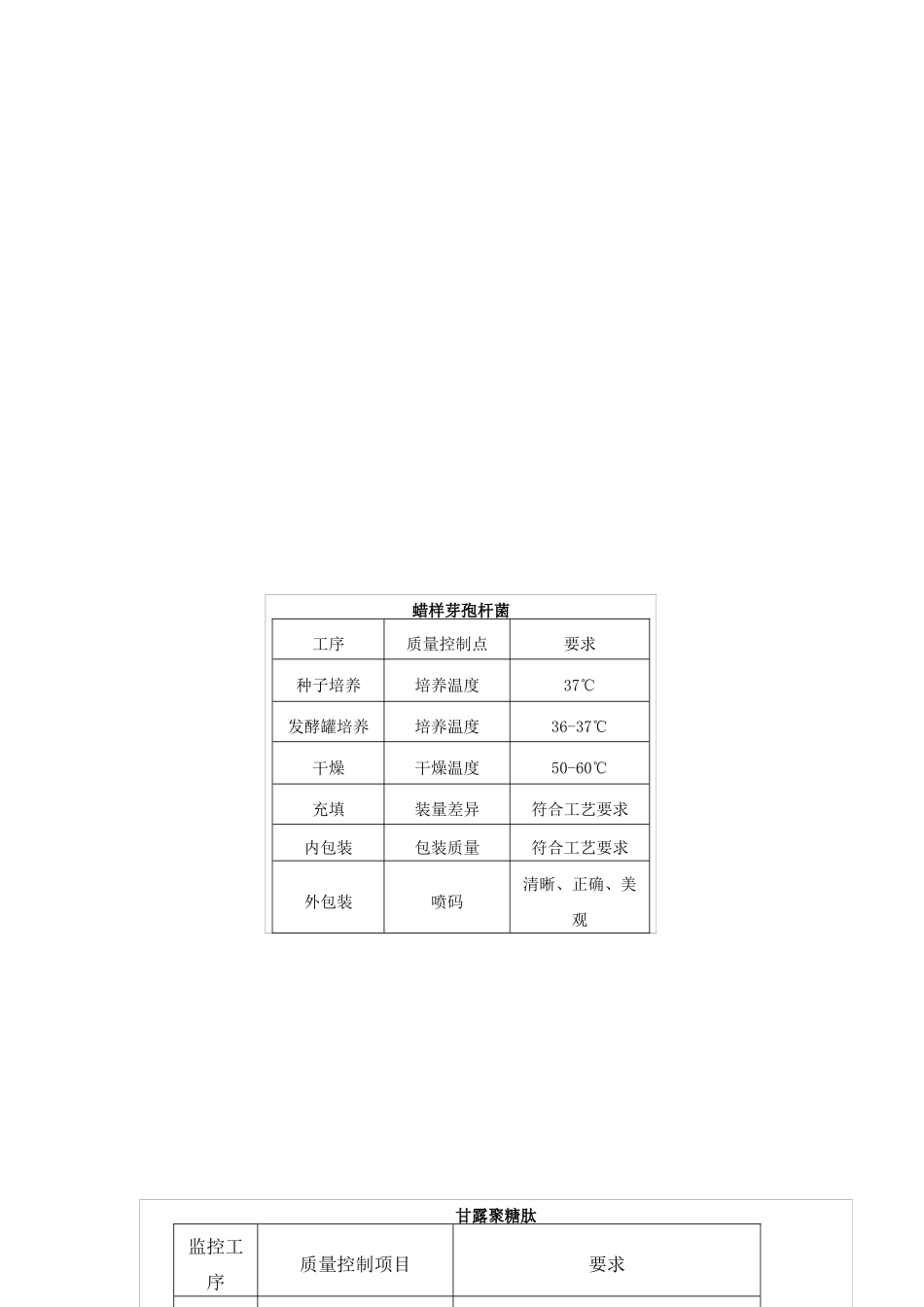

蜡样芽孢杆菌工序质量控制点要求种子培养培养温度37℃发酵罐培养培养温度36-37℃干燥干燥温度50-60℃充填装量差异符合工艺要求内包装包装质量符合工艺要求外包装喷码清晰、正确、美观甘露聚糖肽监控工序质量控制项目要求菌种保持绝对纯种,无杂菌,菌种甘露聚糖肽监控工序质量控制项目要求菌种保持绝对纯种,无杂菌,菌种盐酸西替利嗪生产工艺主要控制点监控工序质量控制项目监控频次要求备料物料的品名、批号、数量1次/批符合批生产指令2-[4-[(4-氯苯基)甲苯基]-1-哌嗪基]乙醇的制备回流温度1次/批90C—100℃回流时间1次/批6小时干燥情况1次/批符合工艺要求西替利嗪的制备乙醚提取1次/批符合工艺要求调PH值1次/批5干燥温度1次/批80℃干燥时间1次/批2小时粗品制备干燥温度1次/批100℃干燥时间1次/批4小时精制蒸馏水加入量、加热温度1次/批蒸馏水50L,加热60度浓缩程度1次/批符合工艺要求加入丙酮量、搅拌时间、冷冻静置时间1次/批丙酮200L,搅拌30min,冷冻1小时洗涤次数1次/批符合工艺要求干燥干燥温度、真空度1次/批温度70℃,真空度0.02-0.05MPa内包装每袋重量、包装质量随时/班10Kg/袋外包装产品批号、生产日期、有效期的印制、装桶随时/班清晰、正确、盖桶严密、美观记录填写填写时间、内容随时/班填写规范、准确及时、真实、完善,无提前或追记硫酸庆大霉素生产工艺主要控制点监控工序质量控制项目监控频次要求菌种制备菌种制备生产用菌种生理、生化鉴定次/月符合工艺要求培养温度1次/批符合工艺要求培养时间1次/批符合工艺要求接种的无菌条件1次/批无菌培养基无菌的条件1次/批无菌发酵无菌过滤器1次/月灭菌培养温度1次/批符合工艺要求培养时间1次/批符合工艺要求接种的无菌条件1次/批无菌培养基无菌的条件1次/批无菌空气流量1次/批符合工艺要求灭活温度、时间1次/批90℃,30min酸化PH值1次/批PH值1.5-2.0中和PH值1次/批PH值6.4-6.8吸附树脂型号1次/批胺型732树脂吸附后滤液含量1次/批小于30u/ml洗涤用H4Cl浓度1次/批0.18-0.22mol/洗涤用NH4Cl浓度1次/批0.28-0.32mol/L纯化水洗涤用量1次/批至无氯离子解析氨水倍量1次/批4-5%氨水精制转盐酸1次/批6mol/L硫酸喷雾干燥进风温度1次/批125-135℃出风温度1次/批70-80℃空气流量1次/批600-800m2进料速度1次/批15-20L/小时内包装包装质量随时/班包装质量符合工艺要求外包装产品批号、生产日期、有效期的印制、装桶随时/班清晰、正确、盖桶严密、美观记录填写填写时间、内容随时/班填写规范、准确及时、真实、完善,无提前或追记鞣酸苦参碱生产工艺主要控制点工序控制点要求药材前处理拣选、洗、润、切符合工艺要求药材干燥装盘高度不高于2cm干燥温度不高于80℃备料物料的品名、批号、数量符合批生产指令渗漉加入0.5%硫酸溶液浸泡的量4倍量浸泡时间24小时渗漉流速3-5ml/分PH值调节PH值在8.0-8.5加热温度、静置时间加热至82-85℃,静置24小时合成反应温度70-80℃25%鞣酸溶液用量符合工艺要求终点PH值6.0-6.5洗涤水温度及洗涤次数符合工艺要求干燥干燥温度温度不高于70℃粉碎、过筛筛网完整性筛网应完整、无破损筛网目数100目内包装每袋重量、包装质量每袋装25.0Kg,包装质量符合工艺要求外包装产品批号、生产日期、有效期的印制、装桶清晰、正确、盖桶严密、美观盐酸黄连素生产工艺主要控制点工序控制点要求前处理拣选、润、切、干燥、粉碎符合工艺要求药材配料品名、数量、批号、称量及复核符合批生产指令提取投料符合工艺要求加0.2-0.3%硫酸水溶液符合工艺要求提取、浸泡时间符合工艺要求碱化pH值、静置时间pH值12.0~13.0、静置4小时盐析NaCl的量、搅拌时间、静置时间符合工艺要求精制加入沸水量、煮沸时间、滤液的pH值符合工艺要求洗涤洗后的pH值pH值4.0~5.0干燥干燥温度、真空度温度≤80℃,真空度0.02~0.05MPa粉碎、过筛粉碎细度、筛网目数符合工艺要求总混总混时间、均匀度符合工艺要求内包装每袋重量、包装质量25㎏/袋外包装产品批号、有效期、生产日期印制清晰、正确装桶盖桶严密、美观转移因子生产工艺主要控制点监控工序质量控制项目监控频次要求前处理挑选1次/批符合生产工艺要求清洗次数3倍量无菌生理盐水清洗胸腺3次清...