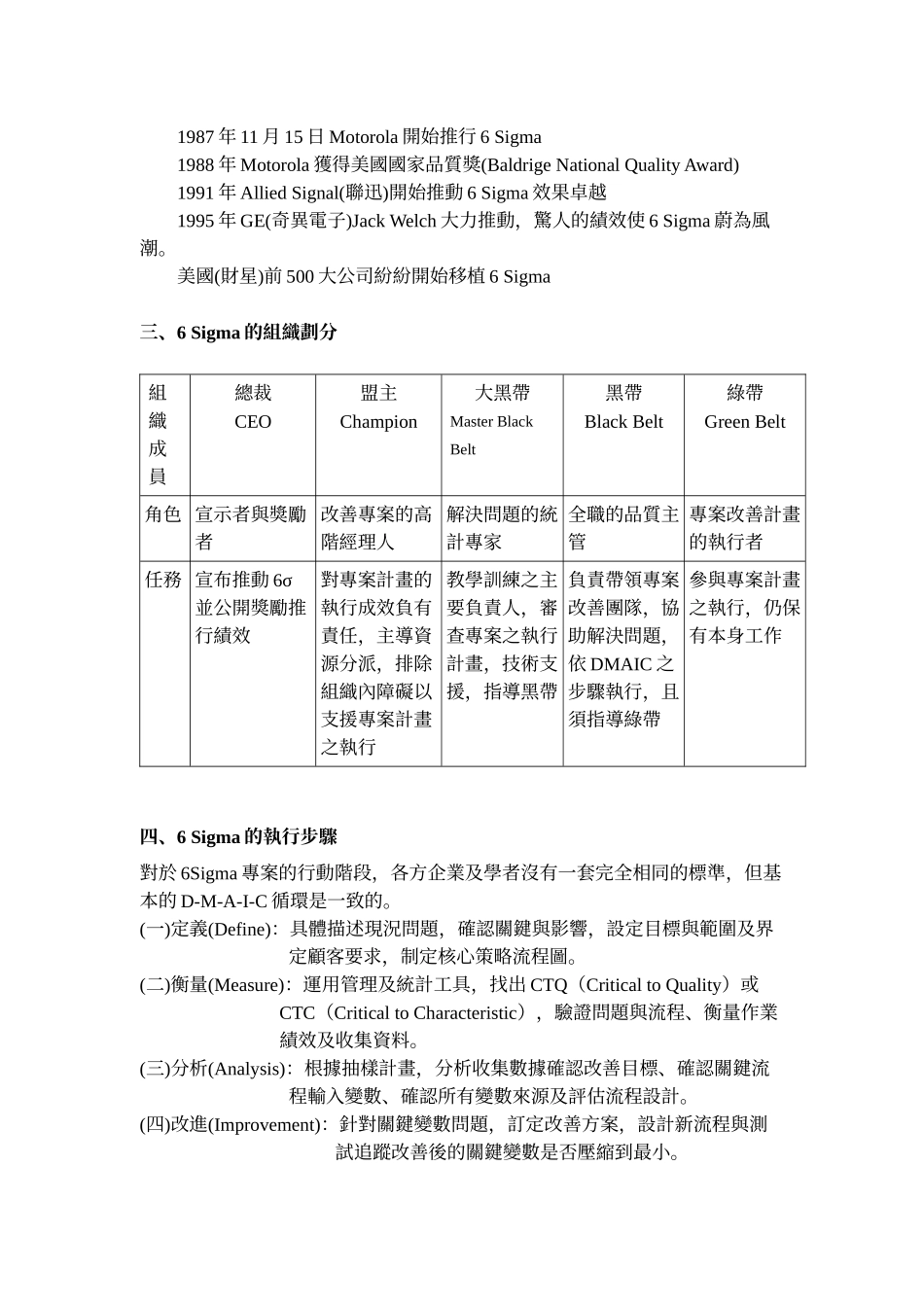

六標準差基本概念一、何謂6Sigma?就統計學定義而言六標準差(6Sigma)是指在完美情況下每10億個量測值中,其缺點只有2個機會,亦即2PPB(PartPerBillon),也就是良品率有99.9999998%。規格界限良率(%)每百萬個缺點數±1σ68.27317300±2σ95.4545500±3σ99.732700±4σ99.993763±5σ99.9999430.57±6σ99.99999980.002依Motorola公司所訂立的品質水準而言是將量測值中可能發生的變異納入考量,偏離規格中心±1.5sigma後允許缺點為3.4PPM(PartPerMillion),也就是良品率達到99.99966%。規格界限良率(%)每百萬個缺點數±1σ30.23697700±2σ69.13308700±3σ93.3266810±4σ99.3796210±5σ99.9767233±6σ99.999663.4就實務上而言:六標準差(6Sigma)是一種企業流程管理及改善手法,運用策略、文化改變及各種管理與統計工具整合一起使用,從工作流程中盡力排除失誤,追求最小變異,而達到顧客滿意、成本降低、獲利增加及追求完美的目標。二、6Sigma的重要歷程6Sigma是1980年代由Motorola所發展出來的管理手法1981年Motorola執行長BobGalvin要求5公司績效5年內改善10倍1985年通訊工程師BillSmith提出6Sigma之構想1987年11月15日Motorola開始推行6Sigma1988年Motorola獲得美國國家品質獎(BaldrigeNationalQualityAward)1991年AlliedSignal(聯迅)開始推動6Sigma效果卓越1995年GE(奇異電子)JackWelch大力推動,驚人的績效使6Sigma蔚為風潮。美國(財星)前500大公司紛紛開始移植6Sigma三、6Sigma的組織劃分組織成員總裁CEO盟主Champion大黑帶MasterBlackBelt黑帶BlackBelt綠帶GreenBelt角色宣示者與獎勵者改善專案的高階經理人解決問題的統計專家全職的品質主管專案改善計畫的執行者任務宣布推動6σ並公開獎勵推行績效對專案計畫的執行成效負有責任,主導資源分派,排除組織內障礙以支援專案計畫之執行教學訓練之主要負責人,審查專案之執行計畫,技術支援,指導黑帶負責帶領專案改善團隊,協助解決問題,依DMAIC之步驟執行,且須指導綠帶參與專案計畫之執行,仍保有本身工作四、6Sigma的執行步驟對於6Sigma專案的行動階段,各方企業及學者沒有一套完全相同的標準,但基本的D-M-A-I-C循環是一致的。(一)定義(Define):具體描述現況問題,確認關鍵與影響,設定目標與範圍及界定顧客要求,制定核心策略流程圖。(二)衡量(Measure):運用管理及統計工具,找出CTQ(CriticaltoQuality)或CTC(CriticaltoCharacteristic),驗證問題與流程、衡量作業績效及收集資料。(三)分析(Analysis):根據抽樣計畫,分析收集數據確認改善目標、確認關鍵流程輸入變數、確認所有變數來源及評估流程設計。(四)改進(Improvement):針對關鍵變數問題,訂定改善方案,設計新流程與測試追蹤改善後的關鍵變數是否壓縮到最小。(五)控制(Control):對變數量測系統的持續有效管制,建立關鍵變數的流程管制計畫,使流程能持續改善。