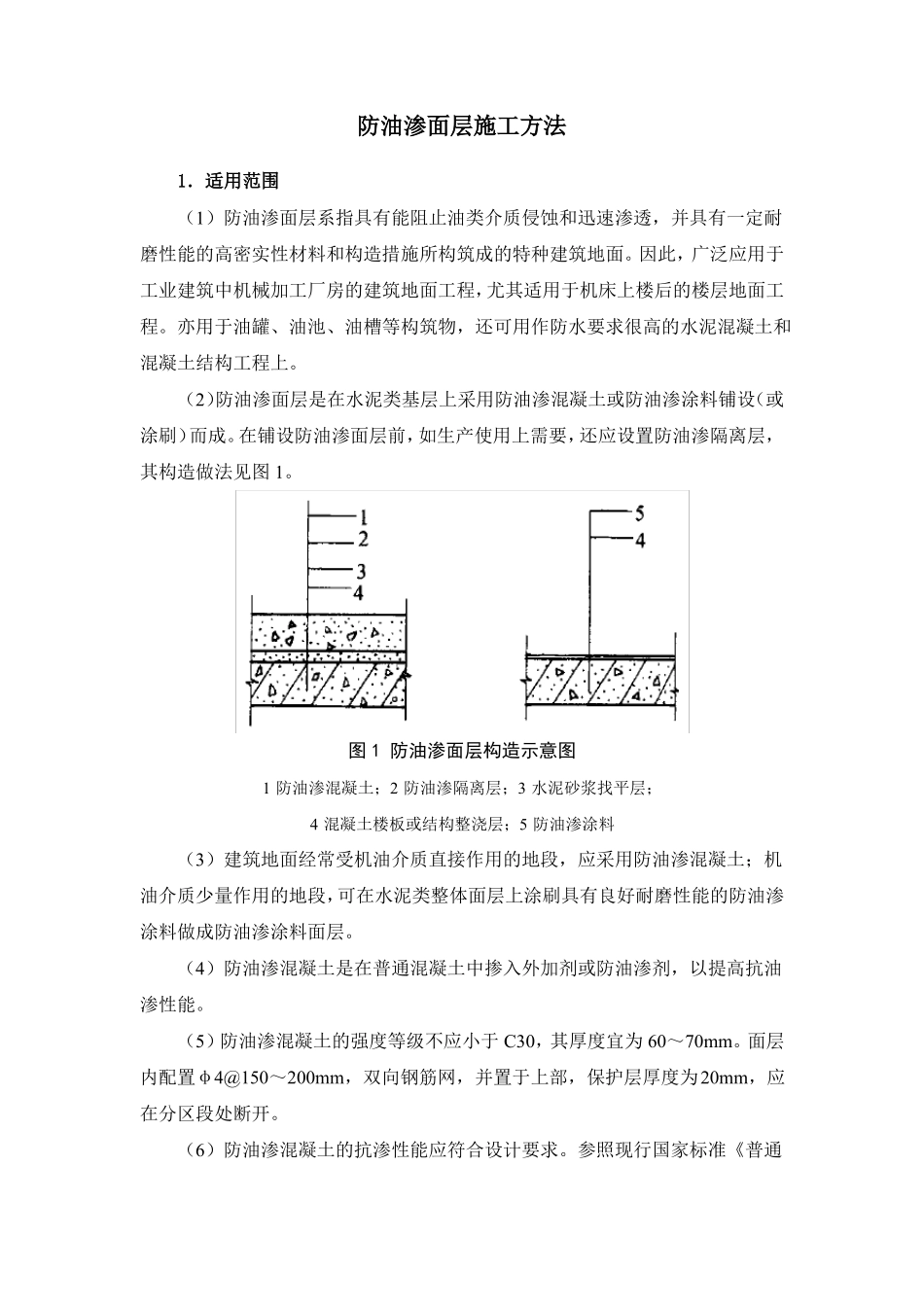

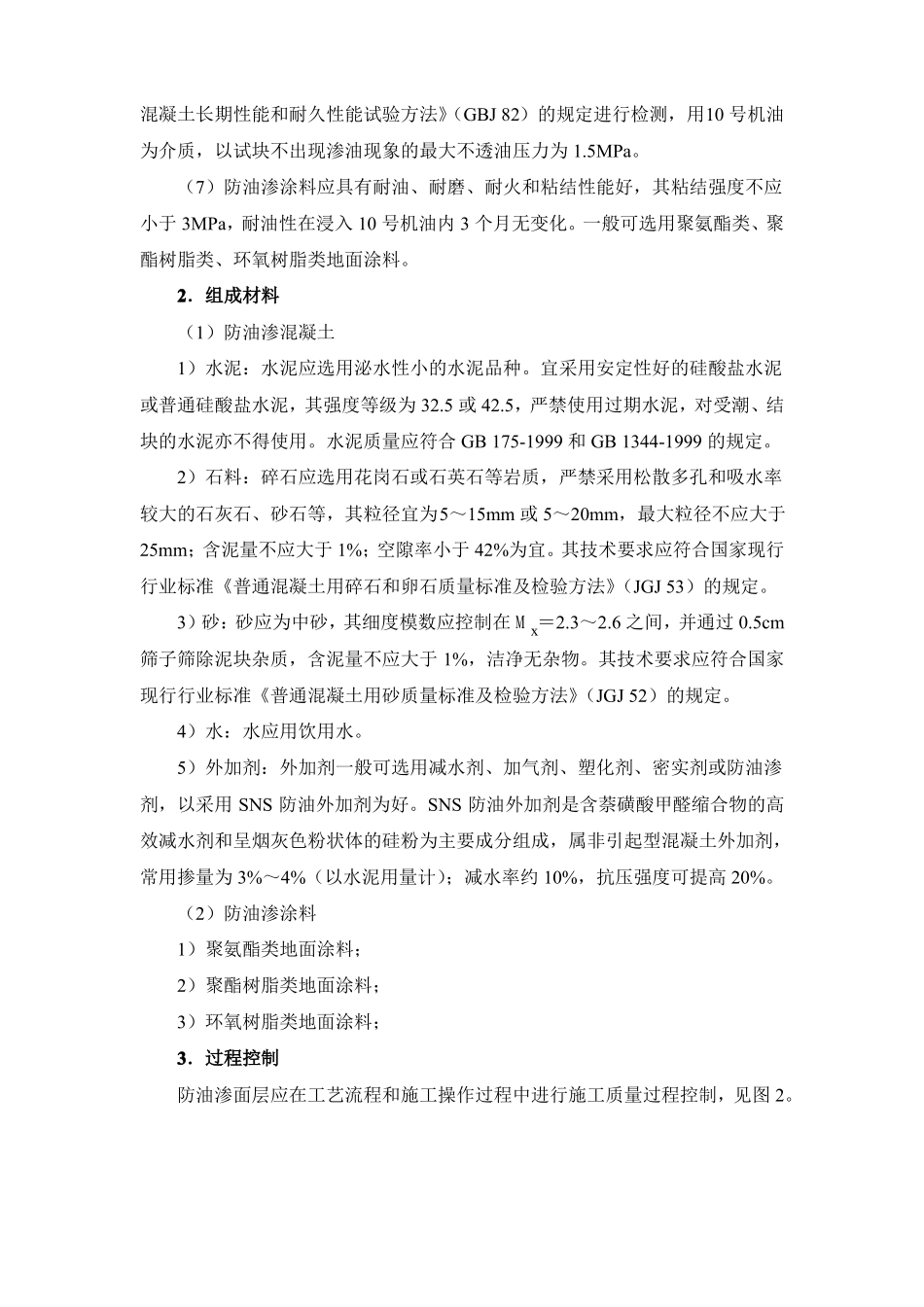

防油渗面层施工方法1.适用范围(1)防油渗面层系指具有能阻止油类介质侵蚀和迅速渗透,并具有一定耐磨性能的高密实性材料和构造措施所构筑成的特种建筑地面。因此,广泛应用于工业建筑中机械加工厂房的建筑地面工程,尤其适用于机床上楼后的楼层地面工程。亦用于油罐、油池、油槽等构筑物,还可用作防水要求很高的水泥混凝土和混凝土结构工程上。(2)防油渗面层是在水泥类基层上采用防油渗混凝土或防油渗涂料铺设(或涂刷)而成。在铺设防油渗面层前,如生产使用上需要,还应设置防油渗隔离层,其构造做法见图1。图1防油渗面层构造示意图1防油渗混凝土;2防油渗隔离层;3水泥砂浆找平层;4混凝土楼板或结构整浇层;5防油渗涂料(3)建筑地面经常受机油介质直接作用的地段,应采用防油渗混凝土;机油介质少量作用的地段,可在水泥类整体面层上涂刷具有良好耐磨性能的防油渗涂料做成防油渗涂料面层。(4)防油渗混凝土是在普通混凝土中掺入外加剂或防油渗剂,以提高抗油渗性能。(5)防油渗混凝土的强度等级不应小于C30,其厚度宜为60~70mm。面层内配置φ4@150~200mm,双向钢筋网,并置于上部,保护层厚度为20mm,应在分区段处断开。(6)防油渗混凝土的抗渗性能应符合设计要求。参照现行国家标准《普通混凝土长期性能和耐久性能试验方法》(GBJ82)的规定进行检测,用10号机油为介质,以试块不出现渗油现象的最大不透油压力为1.5MPa。(7)防油渗涂料应具有耐油、耐磨、耐火和粘结性能好,其粘结强度不应小于3MPa,耐油性在浸入10号机油内3个月无变化。一般可选用聚氨酯类、聚酯树脂类、环氧树脂类地面涂料。2.组成材料(1)防油渗混凝土1)水泥:水泥应选用泌水性小的水泥品种。宜采用安定性好的硅酸盐水泥或普通硅酸盐水泥,其强度等级为32.5或42.5,严禁使用过期水泥,对受潮、结块的水泥亦不得使用。水泥质量应符合GB175-1999和GB1344-1999的规定。2)石料:碎石应选用花岗石或石英石等岩质,严禁采用松散多孔和吸水率较大的石灰石、砂石等,其粒径宜为5~15mm或5~20mm,最大粒径不应大于25mm;含泥量不应大于1%;空隙率小于42%为宜。其技术要求应符合国家现行行业标准《普通混凝土用碎石和卵石质量标准及检验方法》(JGJ53)的规定。3)砂:砂应为中砂,其细度模数应控制在Mx=2.3~2.6之间,并通过0.5cm筛子筛除泥块杂质,含泥量不应大于1%,洁净无杂物。其技术要求应符合国家现行行业标准《普通混凝土用砂质量标准及检验方法》(JGJ52)的规定。4)水:水应用饮用水。5)外加剂:外加剂一般可选用减水剂、加气剂、塑化剂、密实剂或防油渗剂,以采用SNS防油外加剂为好。SNS防油外加剂是含萘磺酸甲醛缩合物的高效减水剂和呈烟灰色粉状体的硅粉为主要成分组成,属非引起型混凝土外加剂,常用掺量为3%~4%(以水泥用量计);减水率约10%,抗压强度可提高20%。(2)防油渗涂料1)聚氨酯类地面涂料;2)聚酯树脂类地面涂料;3)环氧树脂类地面涂料;3.过程控制防油渗面层应在工艺流程和施工操作过程中进行施工质量过程控制,见图2。图2防油渗面层施工质量过程控制简图4.施工要点(1)防油渗混凝土面层分区段浇筑时,应按厂房柱网进行划分,其面积不宜大于50m2。分格缝应设置纵向和横向伸缩缝。纵向分格缝间距宜为3~6m,横向分格缝宜为6m,且应与建筑轴线对齐。(2)施工时环境温度宜在5℃以上,低于5℃时需采取必要的技术措施。(3)基层表面应坚固密实、平整、洁净,不允许有凸凹不平和起砂、裂缝等现象,表面还应粗糙。防油渗混凝土拌合料铺设前,基层表面应润湿,但不得有积水,以利于面层与基层结合牢固,防止空鼓。(4)组成材料经检验应符合有关质量要求,计量必须准确。(5)防油渗混凝土配合比应按设计要求的强度等级和抗渗性能,根据工程具体要求经试配调整而确定,施工参考配合比可参照表1配制。防油混凝土施工参考配合比表1水泥3801砂子6831.797碎石11272.966水1900.5SNS15.20.04备注每立方米混凝土用量(kg)混凝土配合比(6)混凝土的搅拌、运输、浇筑、振捣、养护等一系列的施工要求、质量检验应符合现行国家标准《混凝土结构工程施工质量验收规范》(GB502...