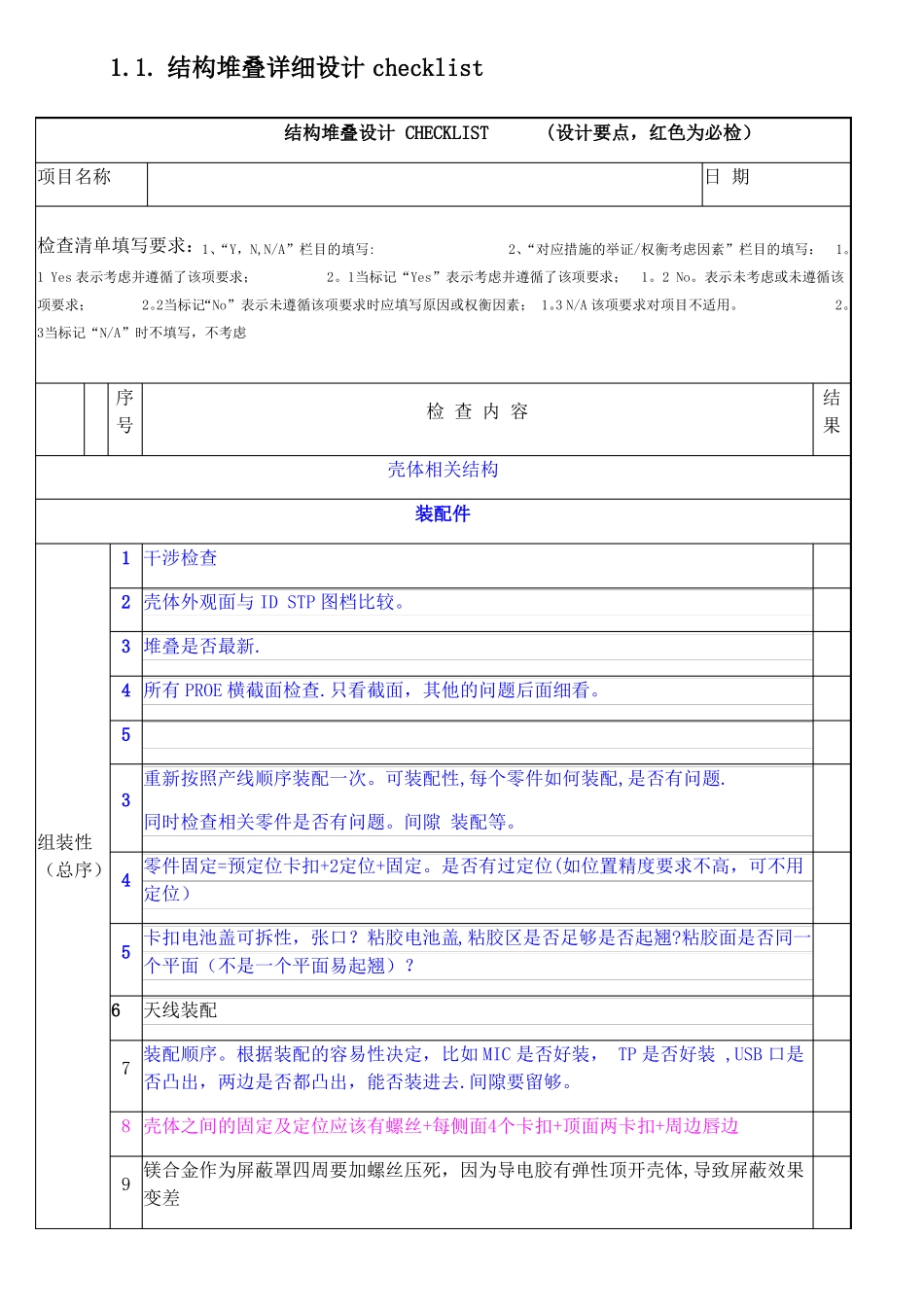

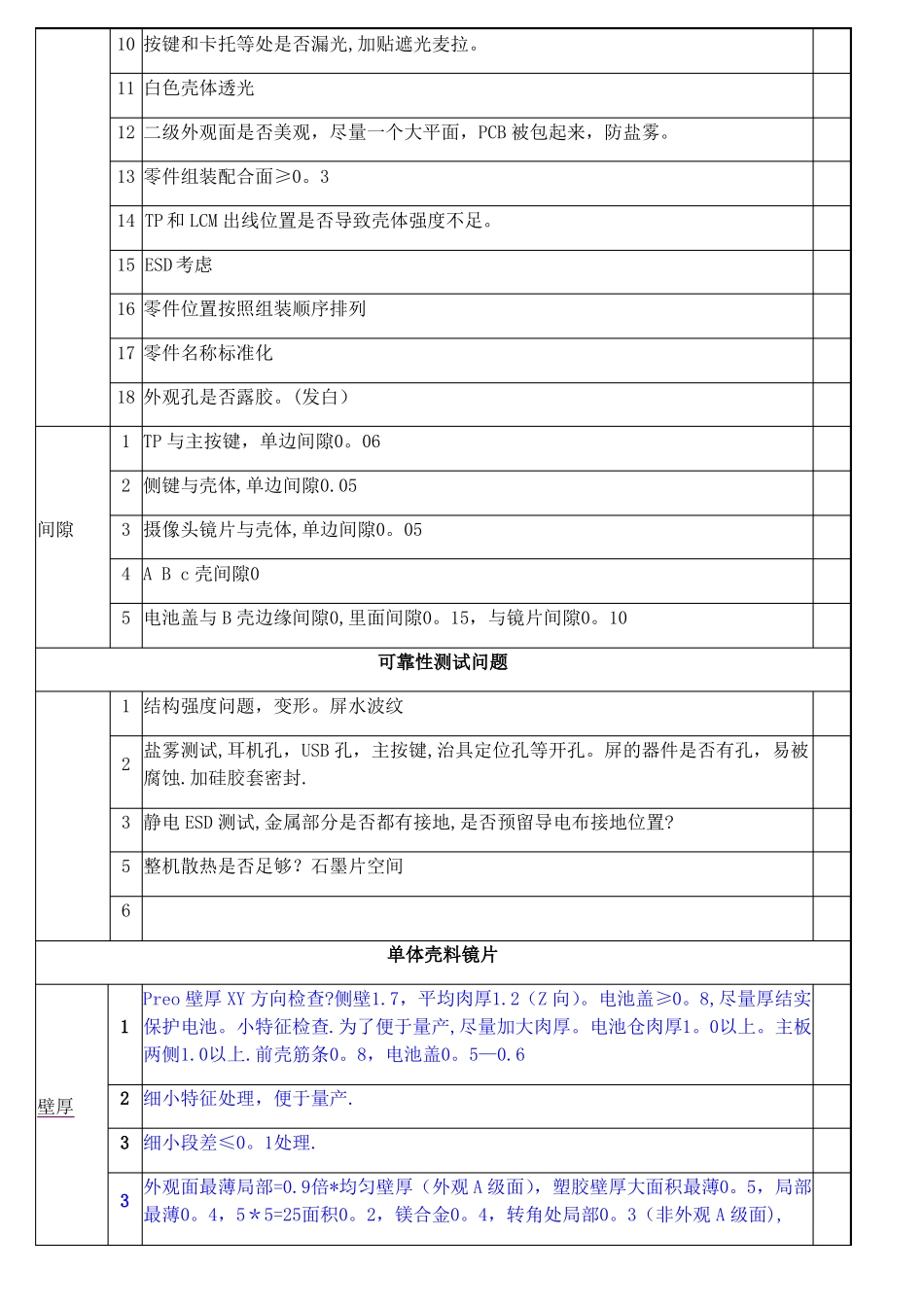

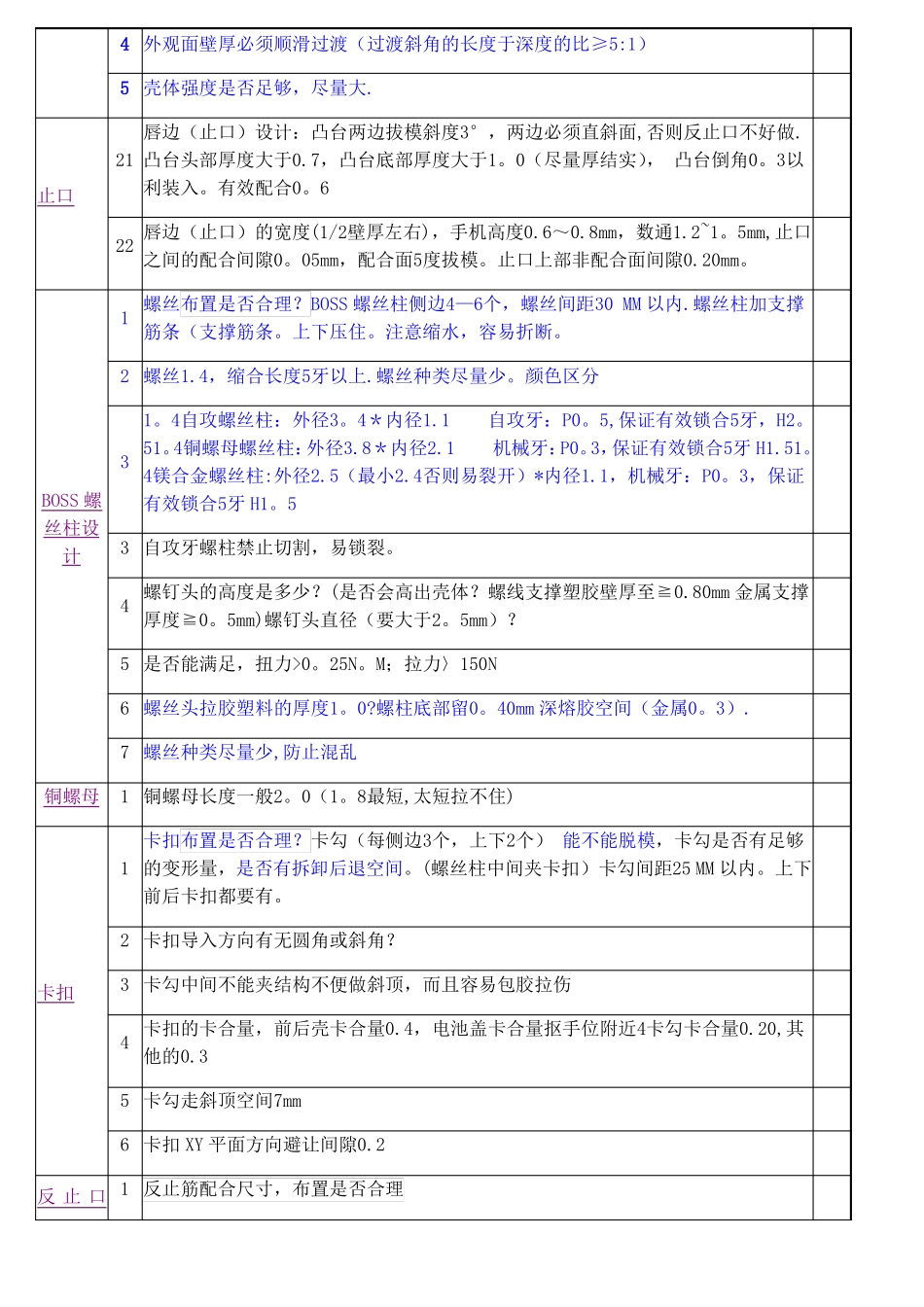

1.1.结构堆叠详细设计checklist结构堆叠设计CHECKLIST(设计要点,红色为必检)项目名称日期“Y,N,N/A”栏目的填写:2、“对应措施的举证/权衡考虑因素”栏目的填写:1。检查清单填写要求:1、1Yes表示考虑并遵循了该项要求;2。1当标记“Yes”表示考虑并遵循了该项要求;1。2No。表示未考虑或未遵循该项要求;2。2当标记“No”表示未遵循该项要求时应填写原因或权衡因素;1。3N/A该项要求对项目不适用。2。3当标记“N/A”时不填写,不考虑序号检查内容壳体相关结构装配件结果1干涉检查2壳体外观面与IDSTP图档比较。3堆叠是否最新.4所有PROE横截面检查.只看截面,其他的问题后面细看。5重新按照产线顺序装配一次。可装配性,每个零件如何装配,是否有问题.3同时检查相关零件是否有问题。间隙装配等。组装性(总序)5卡扣电池盖可拆性,张口?粘胶电池盖,粘胶区是否足够是否起翘?粘胶面是否同一个平面(不是一个平面易起翘)?零件固定=预定位卡扣+2定位+固定。是否有过定位(如位置精度要求不高,可不用4定位)6天线装配7装配顺序。根据装配的容易性决定,比如MIC是否好装,TP是否好装,USB口是否凸出,两边是否都凸出,能否装进去.间隙要留够。8壳体之间的固定及定位应该有螺丝+每侧面4个卡扣+顶面两卡扣+周边唇边9镁合金作为屏蔽罩四周要加螺丝压死,因为导电胶有弹性顶开壳体,导致屏蔽效果变差10按键和卡托等处是否漏光,加贴遮光麦拉。11白色壳体透光12二级外观面是否美观,尽量一个大平面,PCB被包起来,防盐雾。13零件组装配合面≥0。314TP和LCM出线位置是否导致壳体强度不足。15ESD考虑16零件位置按照组装顺序排列17零件名称标准化18外观孔是否露胶。(发白)1TP与主按键,单边间隙0。062侧键与壳体,单边间隙0.05间隙3摄像头镜片与壳体,单边间隙0。054ABc壳间隙05电池盖与B壳边缘间隙0,里面间隙0。15,与镜片间隙0。10可靠性测试问题1结构强度问题,变形。屏水波纹盐雾测试,耳机孔,USB孔,主按键,治具定位孔等开孔。屏的器件是否有孔,易被2腐蚀.加硅胶套密封.3静电ESD测试,金属部分是否都有接地,是否预留导电布接地位置?5整机散热是否足够?石墨片空间6单体壳料镜片Preo壁厚XY方向检查?侧壁1.7,平均肉厚1.2(Z向)。电池盖≥0。8,尽量厚结实1保护电池。小特征检查.为了便于量产,尽量加大肉厚。电池仓肉厚1。0以上。主板两侧1.0以上.前壳筋条0。8,电池盖0。5—0.6壁厚2细小特征处理,便于量产.3细小段差≤0。1处理.3外观面最薄局部=0.9倍*均匀壁厚(外观A级面),塑胶壁厚大面积最薄0。5,局部最薄0。4,5*5=25面积0。2,镁合金0。4,转角处局部0。3(非外观A级面),4外观面壁厚必须顺滑过渡(过渡斜角的长度于深度的比≥5:1)5壳体强度是否足够,尽量大.止口唇边(止口)设计:凸台两边拔模斜度3°,两边必须直斜面,否则反止口不好做.21凸台头部厚度大于0.7,凸台底部厚度大于1。0(尽量厚结实),凸台倒角0。3以利装入。有效配合0。6唇边(止口)的宽度(1/2壁厚左右),手机高度0.6~0.8mm,数通1.2~1。5mm,止口22之间的配合间隙0。05mm,配合面5度拔模。止口上部非配合面间隙0.20mm。螺丝布置是否合理?BOSS螺丝柱侧边4—6个,螺丝间距30MM以内.螺丝柱加支撑1筋条(支撑筋条。上下压住。注意缩水,容易折断。2螺丝1.4,缩合长度5牙以上.螺丝种类尽量少。颜色区分1。4自攻螺丝柱:外径3。4*内径1.1自攻牙:P0。5,保证有效锁合5牙,H2。51。4铜螺母螺丝柱:外径3.8*内径2.1机械牙:P0。3,保证有效锁合5牙H1.51。34镁合金螺丝柱:外径2.5(最小2.4否则易裂开)*内径1.1,机械牙:P0。3,保证BOSS螺有效锁合5牙H1。5丝柱设3自攻牙螺柱禁止切割,易锁裂。计4螺钉头的高度是多少?(是否会高出壳体?螺线支撑塑胶壁厚至≧0.80mm金属支撑厚度≧0。5mm)螺钉头直径(要大于2。5mm)?5是否能满足,扭力>0。25N。M;拉力〉150N6螺丝头拉胶塑料的厚度1。0?螺柱底部留0。40mm深熔胶空间(金属0。3).7螺丝种类尽量少,防止混乱铜螺母1铜螺母长度一般2。0(1。8最短,太短拉不住)卡扣布置是否合理?卡勾(每侧边3个,上下2个)能不能脱模,卡勾是否有足够1的变形量,是否有拆卸后退空间。(螺...