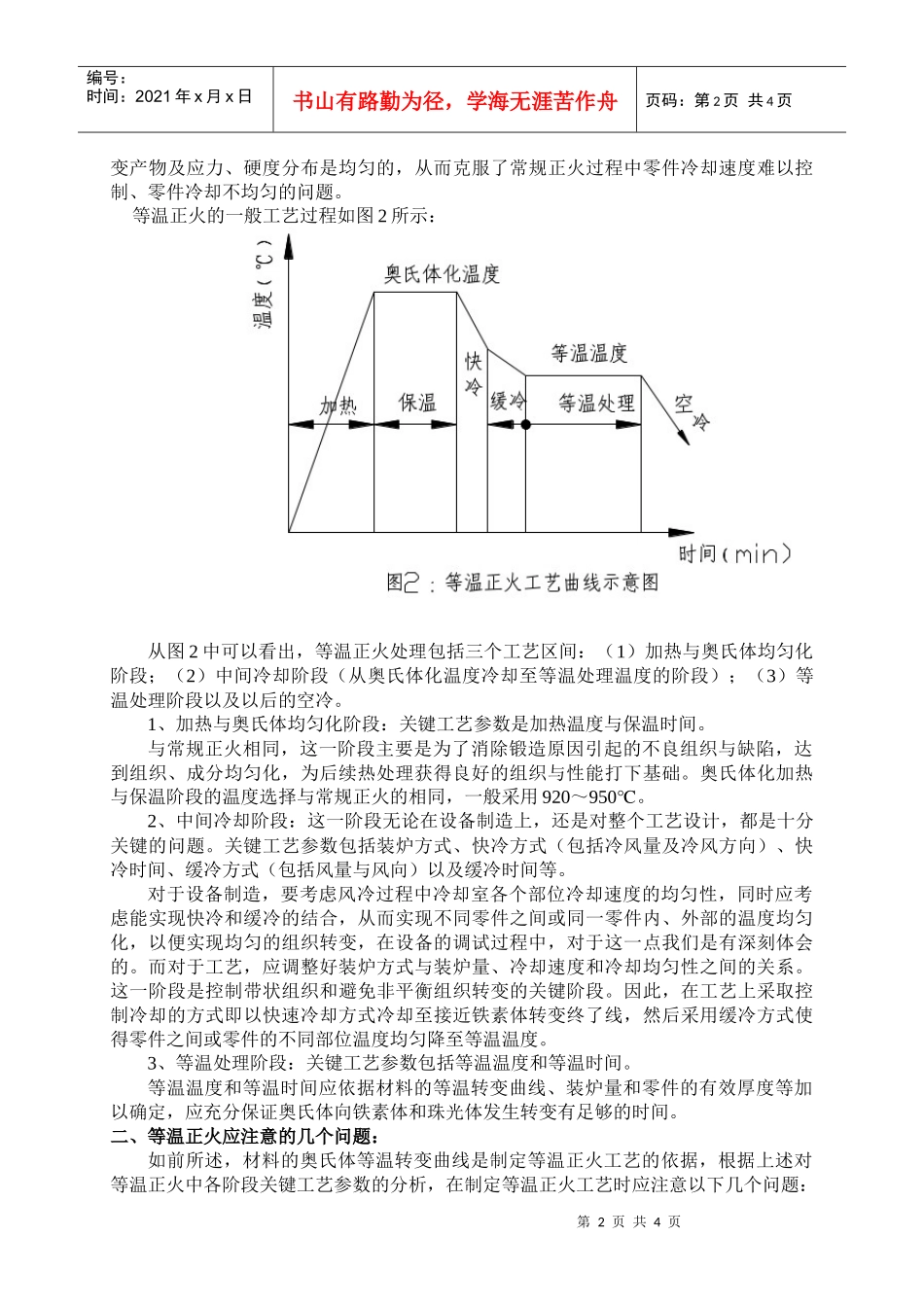

第1页共4页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共4页浅谈齿轮锻坯等温正火工艺德州齿轮有限公司(邮编:253018)李玉婕正火是汽车变速器齿轮、轴类零件锻坯预先热处理的常用工艺。目的是为了获得均匀、接近理想平衡状态的组织(铁素体和珠光体)和合适的硬度范围(160-190HB),以提高切削加工性和控制最终热处理变形。但常规正火由于受设备限制采用堆装、堆冷方式,会造成不同零件之间或同一零件不同部位的冷却速度及其组织、应力和硬度的较大差别,导致切削加工性能恶化和热处理变形加大,从而降低齿轮精度等级和影响齿轮的使用性能。另外,随着汽车行业中齿轮、轴类零件精度等级的提高以及Ni-Cr钢的普及应用,采用常规正火工艺已经不能适应生产的要求,为此我们公司于2007年底进行技术改造,购进了一条等温正火线,并于2008年六月份调试完成。在等温正火线的调试以及试生产过程中,我们对20CrMnTiH、20CrMoH、SAE8620H等材料进行了等温正火试验,通过工艺试验得出以下结论:要获得均匀分布的组织、硬度以及良好的机械切削加工性能,主要取决于正火工艺过程中快冷、缓冷的设计和等温温度、时间的确定。下面做一简单的总结回顾:一、等温正火及其关键工艺参数:根据常用低碳合金渗碳钢的奥氏体连续冷却转变曲线,如图1所示,从图1中可以看出其共同特点是:奥氏体均匀化后,在随后的冷却过程中,由于冷却速度的不同,正火后不同零件之间或同一零件的表面与心部组织也不相同(铁素体与珠光体的含量比例或含有贝氏体)。要完全获得理想均匀的铁素体和珠光体,则对冷却速度的限制较为严格,这是常规正火很难实现的。等温正火的原理是将工件加热到AC3或ACcm以上30~50℃,保温适当时间后,以合适的方式冷却到珠光体转变区域某一合适温度,并在此温度下保温,使不同零件和同一零件的不同部位温度均匀化,并在该温度下均匀地完成铁素体+珠光体转变,然后在空气中冷却的正火工艺。由于不同零件和零件的不同部位基本上是在同一温度下完成组织转变的,所以转第2页共4页第1页共4页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共4页变产物及应力、硬度分布是均匀的,从而克服了常规正火过程中零件冷却速度难以控制、零件冷却不均匀的问题。等温正火的一般工艺过程如图2所示:从图2中可以看出,等温正火处理包括三个工艺区间:(1)加热与奥氏体均匀化阶段;(2)中间冷却阶段(从奥氏体化温度冷却至等温处理温度的阶段);(3)等温处理阶段以及以后的空冷。1、加热与奥氏体均匀化阶段:关键工艺参数是加热温度与保温时间。与常规正火相同,这一阶段主要是为了消除锻造原因引起的不良组织与缺陷,达到组织、成分均匀化,为后续热处理获得良好的组织与性能打下基础。奥氏体化加热与保温阶段的温度选择与常规正火的相同,一般采用920~950℃。2、中间冷却阶段:这一阶段无论在设备制造上,还是对整个工艺设计,都是十分关键的问题。关键工艺参数包括装炉方式、快冷方式(包括冷风量及冷风方向)、快冷时间、缓冷方式(包括风量与风向)以及缓冷时间等。对于设备制造,要考虑风冷过程中冷却室各个部位冷却速度的均匀性,同时应考虑能实现快冷和缓冷的结合,从而实现不同零件之间或同一零件内、外部的温度均匀化,以便实现均匀的组织转变,在设备的调试过程中,对于这一点我们是有深刻体会的。而对于工艺,应调整好装炉方式与装炉量、冷却速度和冷却均匀性之间的关系。这一阶段是控制带状组织和避免非平衡组织转变的关键阶段。因此,在工艺上采取控制冷却的方式即以快速冷却方式冷却至接近铁素体转变终了线,然后采用缓冷方式使得零件之间或零件的不同部位温度均匀降至等温温度。3、等温处理阶段:关键工艺参数包括等温温度和等温时间。等温温度和等温时间应依据材料的等温转变曲线、装炉量和零件的有效厚度等加以确定,应充分保证奥氏体向铁素体和珠光体发生转变有足够的时间。二、等温正火应注意的几个问题:如前所述,材料的奥氏体等温转变曲线是制定等温正火工艺的依据,根据上述对等温正火中各阶段关键工艺参数的分析,在制定等温正火...