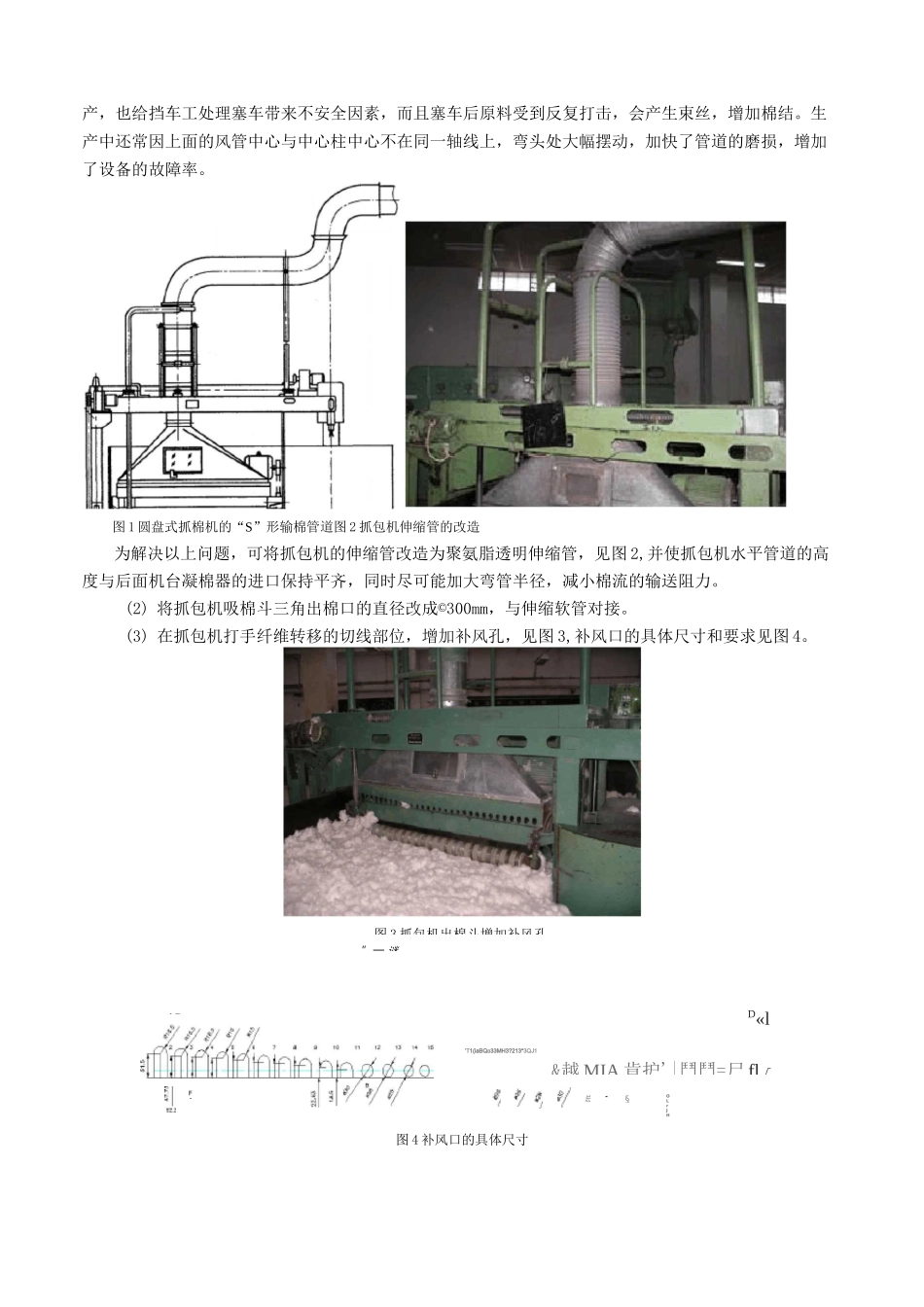

清花实施“陆S纺纱工艺”的改造和调整陆惠文(中国纱线网特邀专家)编者按:陆惠文老师倡导的“陆S纺纱工艺”越来越被业界所认可和推崇,“陆S纺纱工艺”也给很多纺纱企业带来了实实在在的效益。很多纺织工程技术人员通过各种渠道向中国纱线网技术专家团队探寻“陆S纺纱工艺”的实施颁发,希望全面、系统地了解“陆S纺纱工艺”在各个工序进行实施的具体措施和要求。为此,我们邀请陆惠文老师对“陆S纺纱工艺”的具体实施进行详细的讲解。现根据陆惠文老师的讲解整理成文,以飨本刊广大读者。由于笔者技术水平有限,如果有理解不到位或理解有误的地方敬请谅解。纺纱工程是一个系统工程,而清花系统则是这个系统工程中的一个子系统,而且是这个系统工程的龙头,清花系统发挥出良好的效能,为保证纱线良好的品质奠定了坚实的基础,并将影响最终产品的各项技术经济指标。1清花系统的工艺原则清花系统通过开松、打击、混合来清除纤维中的有害疵点,并对纤维进行初步的混合。在开松、打击的过程中,容易造成纤维的损伤和扭结,使有用的纤维变对成成纱质量有害的短纤维和棉结,同时也会造成杂质的破碎,将一颗大杂变成很多个难以去除的小杂。因此在清除纤维中有害疵点的同时,应强调对纤维的保护,尽可能减小纤维的损伤和杂质的破碎,开清棉的质量要求是:棉卷或筵棉的短绒增量要在2%以下,AFIS棉结增量要在25%以下。相对于传统工艺,“陆S纺纱工艺”要求清花系统要特别关注以下几项:(1)强化对纤维的保护,把减少纤维损伤作为提高纤维的开松效果的前提条件。减少握持开松,提倡以梳代打,严格控制打手速度。根据台时单产优化打手速度,尽可能提高各单机的给棉运转率。(2)棉流运行顺畅、稳定、均匀,管道阻力要尽可能小。管道设计上尽量减少局部阻力,降低管道中的静压、增大动压,提高管道对原料的输送效率,降低输送能耗,降低因管道涡流而产生的棉结和束丝。(3)强化气流对纤维的转移作用。在各单机打手出棉口位置增大补风量,充分利用高速气流的动力来使打手上的棉块尽快、彻底地脱离刀片的握持,减少打手返花而产生的棉结和束丝,减少尘棒落杂区的负压气流,减少尘棒区对短绒和细杂的回收。(4)提咼各单机较咼的运转率,单机的运转率要能达到90%以上。2清花各单机的改造和调节根据以上思路,对清花各单机进行改造和调节,从而保证达到“陆S纺纱工艺”的基本要求。2.1抓包机的改造和调节抓包机是纺纱系统中的头道工序,精细抓棉是关键。它会直接影响开松、混合、除杂、排除短绒的效果,同时也会影响纤维的损伤和棉结增长率。2.1.1“陆S纺纱工艺”对圆盘式抓包机的改造要求(1)圆盘式抓棉机原来配置的输棉管道为“S”形弯白铁皮管,见图1。经常会出现上、下吸棉弯管头结合处的白铁管道的管壁破损的现象,造成挂花堵塞风道,使打手经常塞车,严重的烧坏电机,既影响生_、”一.谜D«l'T1(iaBQa33MH3?213*3QJ1&越MIA肯护'|鬥鬥=尸fl「FA-l§OLrJH产,也给挡车工处理塞车带来不安全因素,而且塞车后原料受到反复打击,会产生束丝,增加棉结。生产中还常因上面的风管中心与中心柱中心不在同一轴线上,弯头处大幅摆动,加快了管道的磨损,增加了设备的故障率。图1圆盘式抓棉机的“S”形输棉管道图2抓包机伸缩管的改造为解决以上问题,可将抓包机的伸缩管改造为聚氨脂透明伸缩管,见图2,并使抓包机水平管道的高度与后面机台凝棉器的进口保持平齐,同时尽可能加大弯管半径,减小棉流的输送阻力。(2)将抓包机吸棉斗三角出棉口的直径改成©300mm,与伸缩软管对接。(3)在抓包机打手纤维转移的切线部位,增加补风孔,见图3,补风口的具体尺寸和要求见图4。图4补风口的具体尺寸图3抓包机出棉斗增加补风孔gAB总图3中的A、B、C、D四个孔为补风孔的定位孔。从打手最外侧起,第一、二肋条间的A孔宽33mm,高68mm;第十一、十二肋条间的B孔为©30mm;二十一、二十二肋条间的C孔为©28mm,三十一、三十二肋条间的D孔为宽30mm,高44mm。其它各个补风孔的尺寸为第十二、十三肋条间的孔为©28mm;二十二、二十三肋条间的孔为©30mm。十三到二十一肋条间的孔为©25mm。两个相邻补风孔之间的中心距为52.2mm。从...