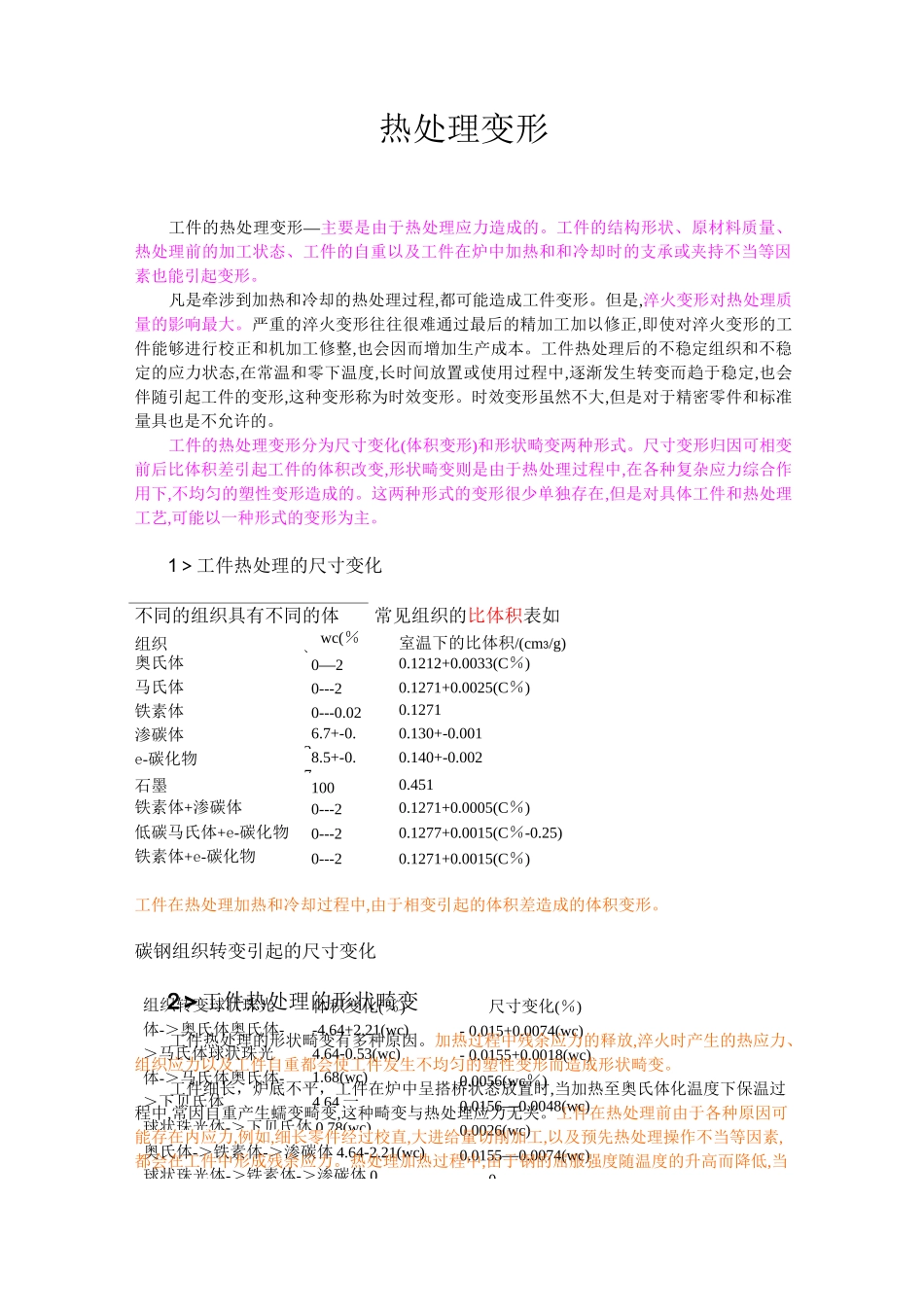

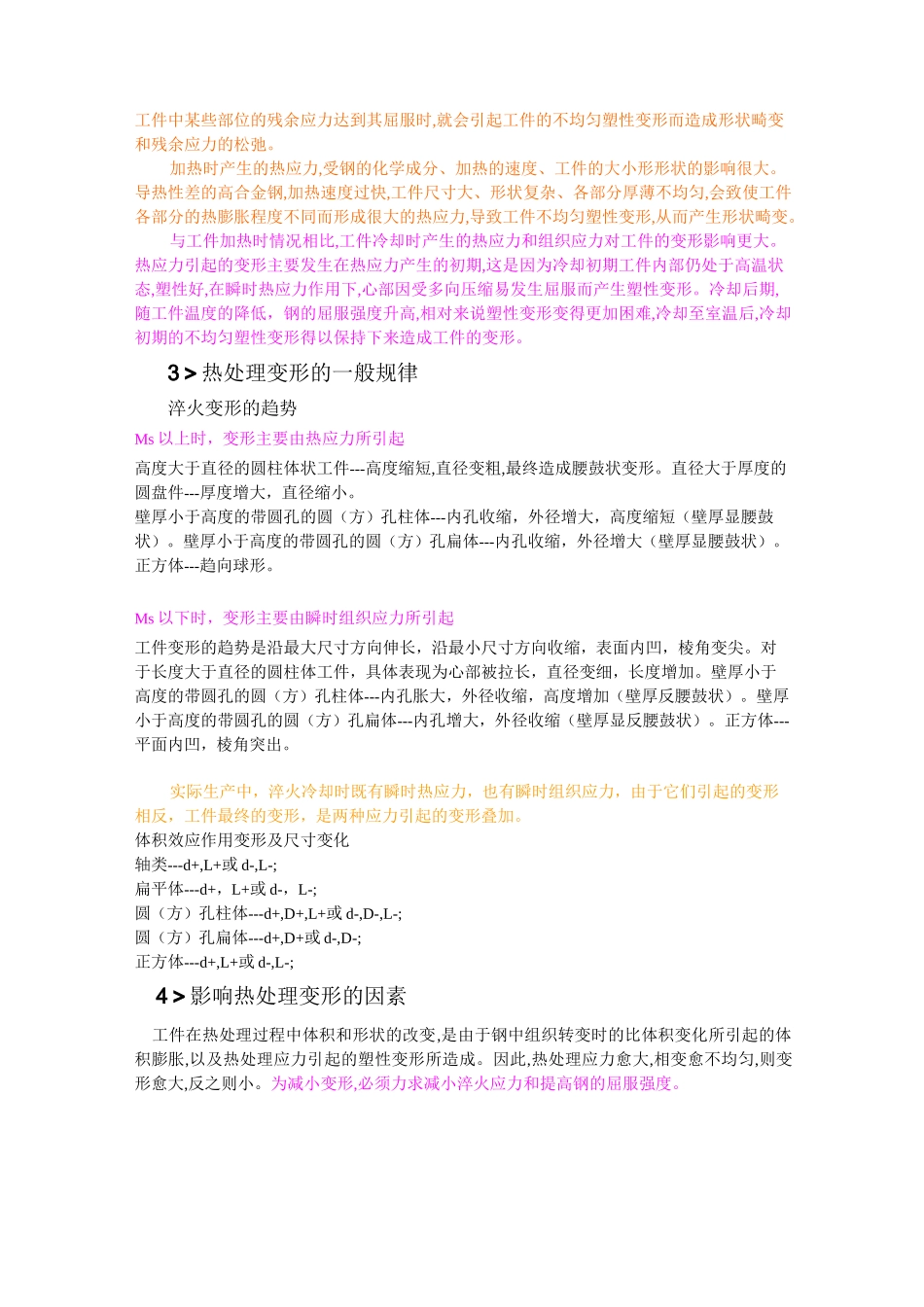

组织转变球状珠光体->奥氏体奥氏体->马氏体球状珠光体->马氏体奥氏体->下贝氏体体积变化(%)-4.64+2.21(wc)4.64-0.53(wc)1.68(wc)4.64一球状珠光体->下贝氏体0.78(wc)奥氏体->铁素体->渗碳体4.64-2.21(wc)球状珠光体->铁素体->渗碳体0尺寸变化(%)-0.015+0.0074(wc)-0.0155+0.0018(wc)0.0056(wc%)0.0156—0.0048(wc)0.0026(wc)0.0155—0.0074(wc)0热处理变形工件的热处理变形—主要是由于热处理应力造成的。工件的结构形状、原材料质量、热处理前的加工状态、工件的自重以及工件在炉中加热和和冷却时的支承或夹持不当等因素也能引起变形。凡是牵涉到加热和冷却的热处理过程,都可能造成工件变形。但是,淬火变形对热处理质量的影响最大。严重的淬火变形往往很难通过最后的精加工加以修正,即使对淬火变形的工件能够进行校正和机加工修整,也会因而增加生产成本。工件热处理后的不稳定组织和不稳定的应力状态,在常温和零下温度,长时间放置或使用过程中,逐渐发生转变而趋于稳定,也会伴随引起工件的变形,这种变形称为时效变形。时效变形虽然不大,但是对于精密零件和标准量具也是不允许的。工件的热处理变形分为尺寸变化(体积变形)和形状畸变两种形式。尺寸变形归因可相变前后比体积差引起工件的体积改变,形状畸变则是由于热处理过程中,在各种复杂应力综合作用下,不均匀的塑性变形造成的。这两种形式的变形很少单独存在,但是对具体工件和热处理工艺,可能以一种形式的变形为主。1>工件热处理的尺寸变化不同的组织具有不同的体积。常见组织的比体积表如下组织wc(%)室温下的比体积/(cm3/g)奥氏体0—20.1212+0.0033(C%)马氏体0---20.1271+0.0025(C%)铁素体0---0.020.1271渗碳体6.7+-0.20.130+-0.001e-碳化物8.5+-0.70.140+-0.002石墨1000.451铁素体+渗碳体0---20.1271+0.0005(C%)低碳马氏体+e-碳化物0---20.1277+0.0015(C%-0.25)铁素体+e-碳化物0---20.1271+0.0015(C%)工件在热处理加热和冷却过程中,由于相变引起的体积差造成的体积变形。碳钢组织转变引起的尺寸变化2>工件热处理的形状畸变工件热处理的形状畸变有多种原因。加热过程中残余应力的释放,淬火时产生的热应力、组织应力以及工件自重都会使工件发生不均匀的塑性变形而造成形状畸变。工件细长,炉底不平,工件在炉中呈搭桥状态放置时,当加热至奥氏体化温度下保温过程中,常因自重产生蠕变畸变,这种畸变与热处理应力无关。工件在热处理前由于各种原因可能存在内应力,例如,细长零件经过校直,大进给量切削加工,以及预先热处理操作不当等因素,都会在工件中形成残余应力。热处理加热过程中,由于钢的屈服强度随温度的升高而降低,当工件中某些部位的残余应力达到其屈服时,就会引起工件的不均匀塑性变形而造成形状畸变和残余应力的松弛。加热时产生的热应力,受钢的化学成分、加热的速度、工件的大小形形状的影响很大。导热性差的高合金钢,加热速度过快,工件尺寸大、形状复杂、各部分厚薄不均匀,会致使工件各部分的热膨胀程度不同而形成很大的热应力,导致工件不均匀塑性变形,从而产生形状畸变。与工件加热时情况相比,工件冷却时产生的热应力和组织应力对工件的变形影响更大。热应力引起的变形主要发生在热应力产生的初期,这是因为冷却初期工件内部仍处于高温状态,塑性好,在瞬时热应力作用下,心部因受多向压缩易发生屈服而产生塑性变形。冷却后期,随工件温度的降低,钢的屈服强度升高,相对来说塑性变形变得更加困难,冷却至室温后,冷却初期的不均匀塑性变形得以保持下来造成工件的变形。3>热处理变形的一般规律淬火变形的趋势Ms以上时,变形主要由热应力所引起高度大于直径的圆柱体状工件---高度缩短,直径变粗,最终造成腰鼓状变形。直径大于厚度的圆盘件---厚度增大,直径缩小。壁厚小于高度的带圆孔的圆(方)孔柱体---内孔收缩,外径增大,高度缩短(壁厚显腰鼓状)。壁厚小于高度的带圆孔的圆(方)孔扁体---内孔收缩,外径增大(壁厚显腰鼓状)。正方体---趋向球形。Ms以下时,变形主要由瞬时组织应力所引起工件变形的趋势是沿最大尺寸方向伸长,沿最小尺寸方向收缩,表面内凹,棱角变尖。对于长度大于直径的圆柱体工件,...