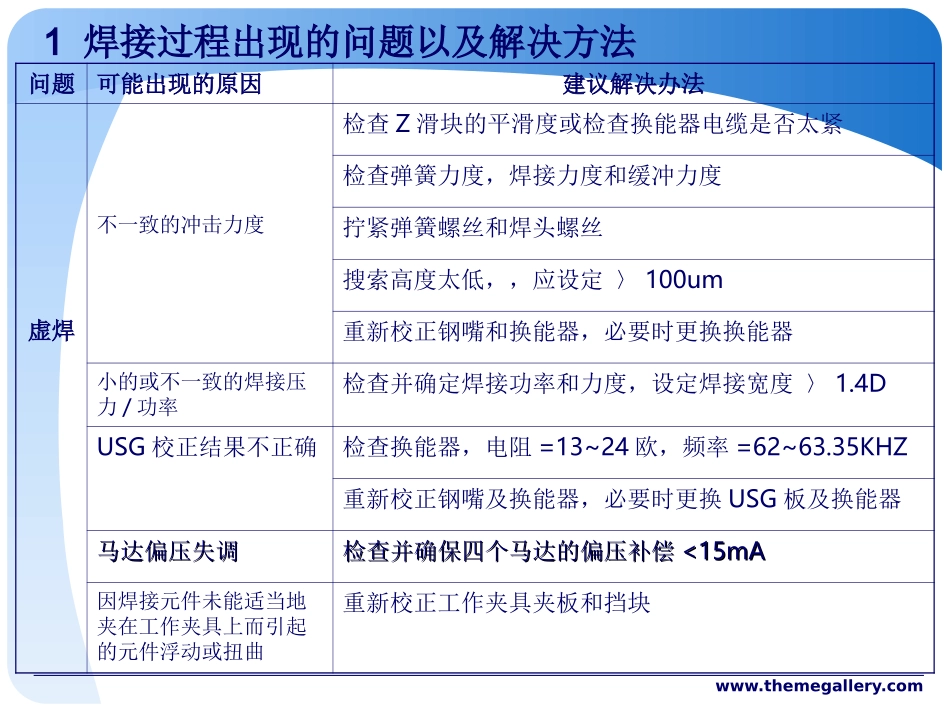

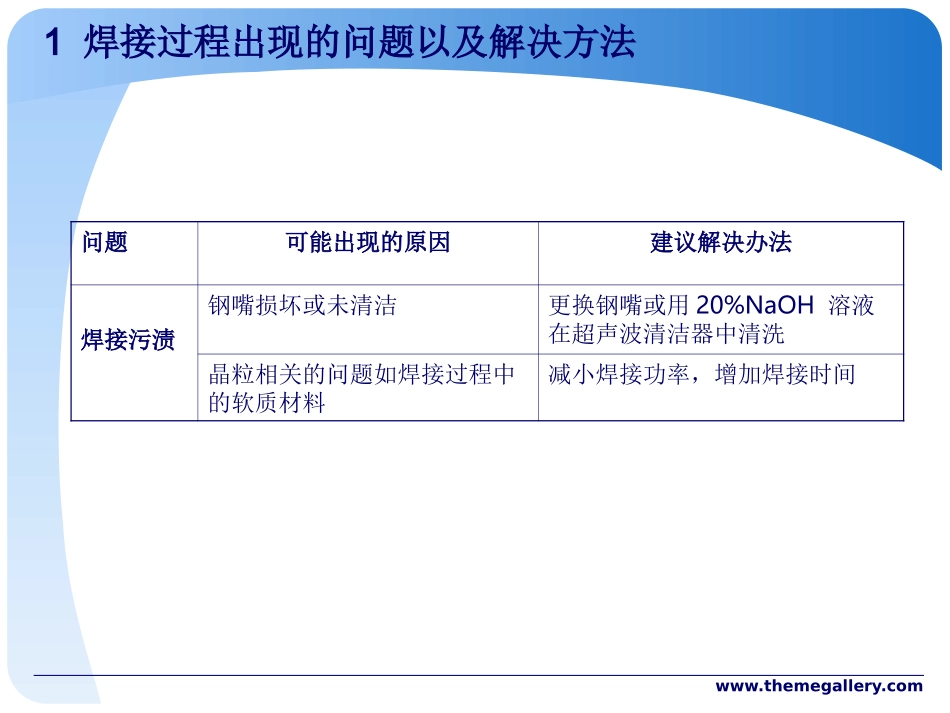

LOGO焊接质量分析莫卓亚2007.8.20www.themegallery.com1焊接过程出现的问题以及解决方法问题可能出现的原因建议解决办法虚焊不一致的冲击力度检查Z滑块的平滑度或检查换能器电缆是否太紧检查弹簧力度,焊接力度和缓冲力度拧紧弹簧螺丝和焊头螺丝搜索高度太低,,应设定〉100um重新校正钢嘴和换能器,必要时更换换能器小的或不一致的焊接压力/功率检查并确定焊接功率和力度,设定焊接宽度〉1.4DUSG校正结果不正确检查换能器,电阻=13~24欧,频率=62~63.35KHZ重新校正钢嘴及换能器,必要时更换USG板及换能器马达偏压失调马达偏压失调检查并确保四个马达的偏压补偿检查并确保四个马达的偏压补偿<15mA<15mA因焊接元件未能适当地夹在工作夹具上而引起的元件浮动或扭曲重新校正工作夹具夹板和挡块www.themegallery.com1焊接过程出现的问题以及解决方法问题可能出现的原因建议解决办法焊接污渍钢嘴损坏或未清洁更换钢嘴或用20%NaOH溶液在超声波清洁器中清洗晶粒相关的问题如焊接过程中的软质材料减小焊接功率,增加焊接时间www.themegallery.com1焊接过程出现的问题以及解决方法问题可能出现的原因建议解决方法焊接未粘合在USG打火过程中Z移动阻塞或接触振动检查Z滑块的润滑情况及换能器电缆是否太紧USG校正不正确造成检查换能器及钢嘴,必要时重新校正或更换USG板及换能器焊点或焊线路径污染用酒精清洁焊线表面和线路径因焊接元件未能适当地夹在工作夹具上而引起的元件浮动或扭曲重新校正工作夹具夹板和挡块小的或不一致的焊接压力/功率检查并确定焊接功率和力度,设定焊接宽度〉1.4D钢嘴损坏或未清洁更换钢嘴或用20%NaOH溶液在超声波清洁器中清洗接触感应器磨损检查接触感应器电阻(0.8欧),必要时更换或用酒精清洗焊尖达不到焊接位置检查焊头清洗程度及在单步模式中的换能器电缆不一致的线夹敏感度检查线夹间隙为0.1mm,弹簧力为100gf如果润滑不良或电阻不对应清洁沦陷管铁心,必要时更换螺线管www.themegallery.com1焊接过程出现的问题以及解决方法问题可能出现的原因建议解决方法焊接有弧坑或剥落钢嘴损坏或未清洁更换钢嘴或用20%NaOH溶液在超声波清洁器中清洗晶粒相关的问题如焊接过程中的硬化或脆化材料减小焊接功率,增加焊接时间用新的钢嘴及较少的焊接表面并避免在焊位边缘焊接用等离子/UV-臭氧清洁矽片1.25mil焊线尺寸参数典型硬化有弧坑/剥落(清洁时间4ms,清洁功率50mw,清洁力度36g,焊接力度36g,搜索力度36g,打火前延迟10ms)不一致的焊接冲击力度用新的钢嘴以及较长的焊接表面(如:2130-2530-L)来均分焊接功率检查焊接力度,1.25mil的焊线尺寸对应16-32gf焊接力度,40-100gf缓冲力度检查换能器悬臂的支点,拧紧簧片螺丝和钢嘴螺丝如果搜索高度太低,应增加搜索高度,应设为>100um设定较低的z搜索速度USG校正不正确检查换能器及钢嘴,必要时重新校正或更换USG板及换能器焊接元件未能适当地夹在夹具上引起的元件浮动或扭曲重新校正工作夹具夹板和挡块焊线太硬使用较软的焊线USG打火过程中西它轴振动用皮带张紧测试仪检查并保证皮带张紧读数为0.65-0.75mmwww.themegallery.com1焊接过程出现的问题以及解决方法问题可能出现原因建议解决办法焊接宽度不一致焊接元件未能适当地夹在夹具上引起的元件浮动或扭曲重新校正工作夹具夹板和挡块在USG打火过程中Z移动阻塞或接触振动检查Z滑块的润滑情况及换能器电缆是否太紧钢嘴损坏或未清洁更换钢嘴或用20%NaOH溶液在超声波清洁器中清洗不一致的焊接冲击力度检查焊接力度,1.25mil的焊线尺寸对应16-32gf焊接力度,40-100gf缓冲力度如果搜索高度太低,应增加搜索高度,应设为>100um检查换能器悬臂的支点,拧紧簧片螺丝和钢嘴螺丝USG打火过程中西它轴振动用皮带张紧测试仪检查并保证皮带张紧读数为0.65-0.75mmUSG校正不正确检查换能器及钢嘴,必要时重新校正或更换USG板及换能器www.themegallery.com1焊接过程出现的问题以及解决方法问题可能出现的原因建议解决的办法线弧不一致、焊线弯曲、焊线下垂及焊线损坏较大焊线角度及较小焊线间距保持管芯旋转一致把常用的铜嘴换成精密间距的铜嘴增大EOB1,EOB2,重新设定高度及减小焊接时间1,...