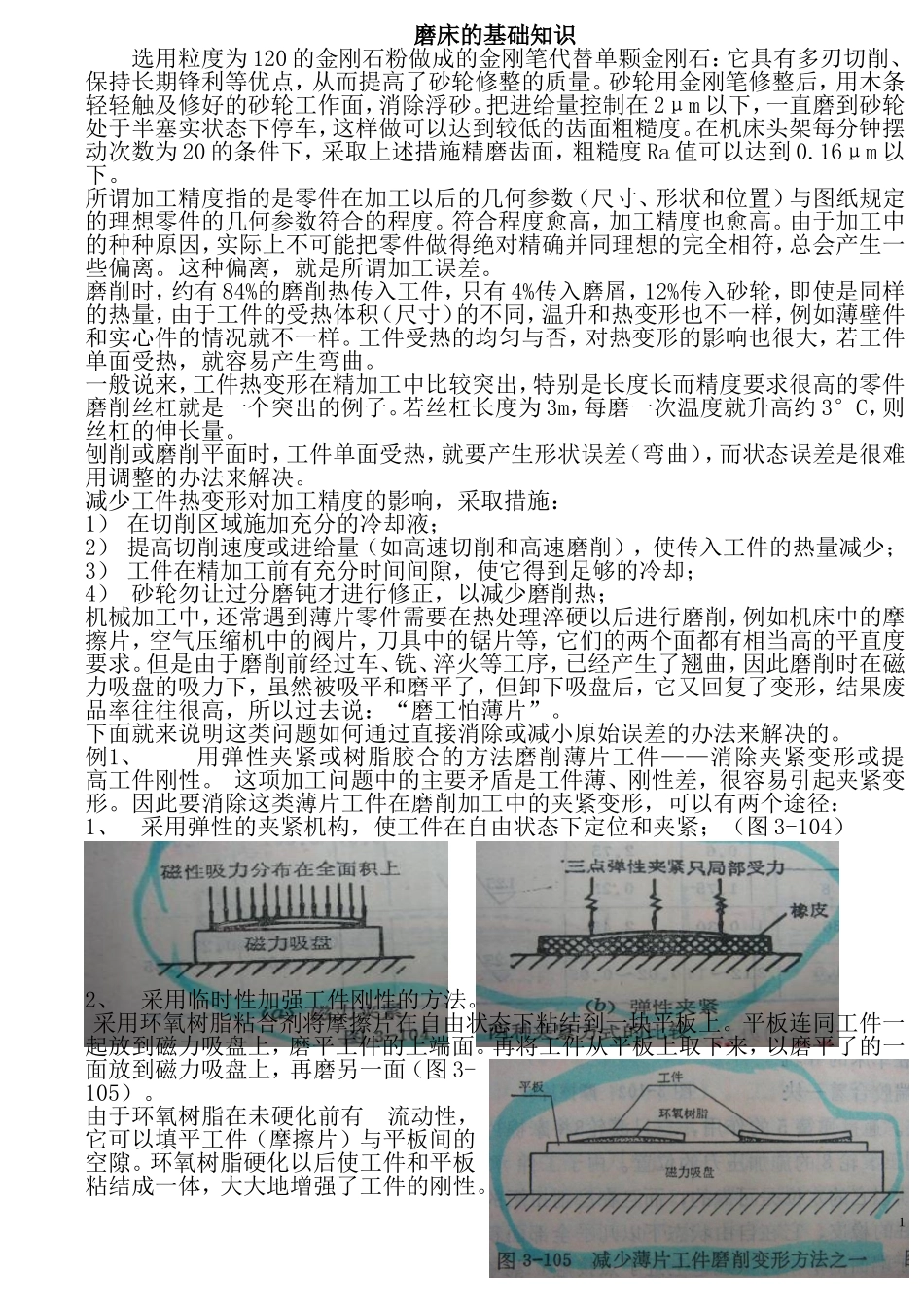

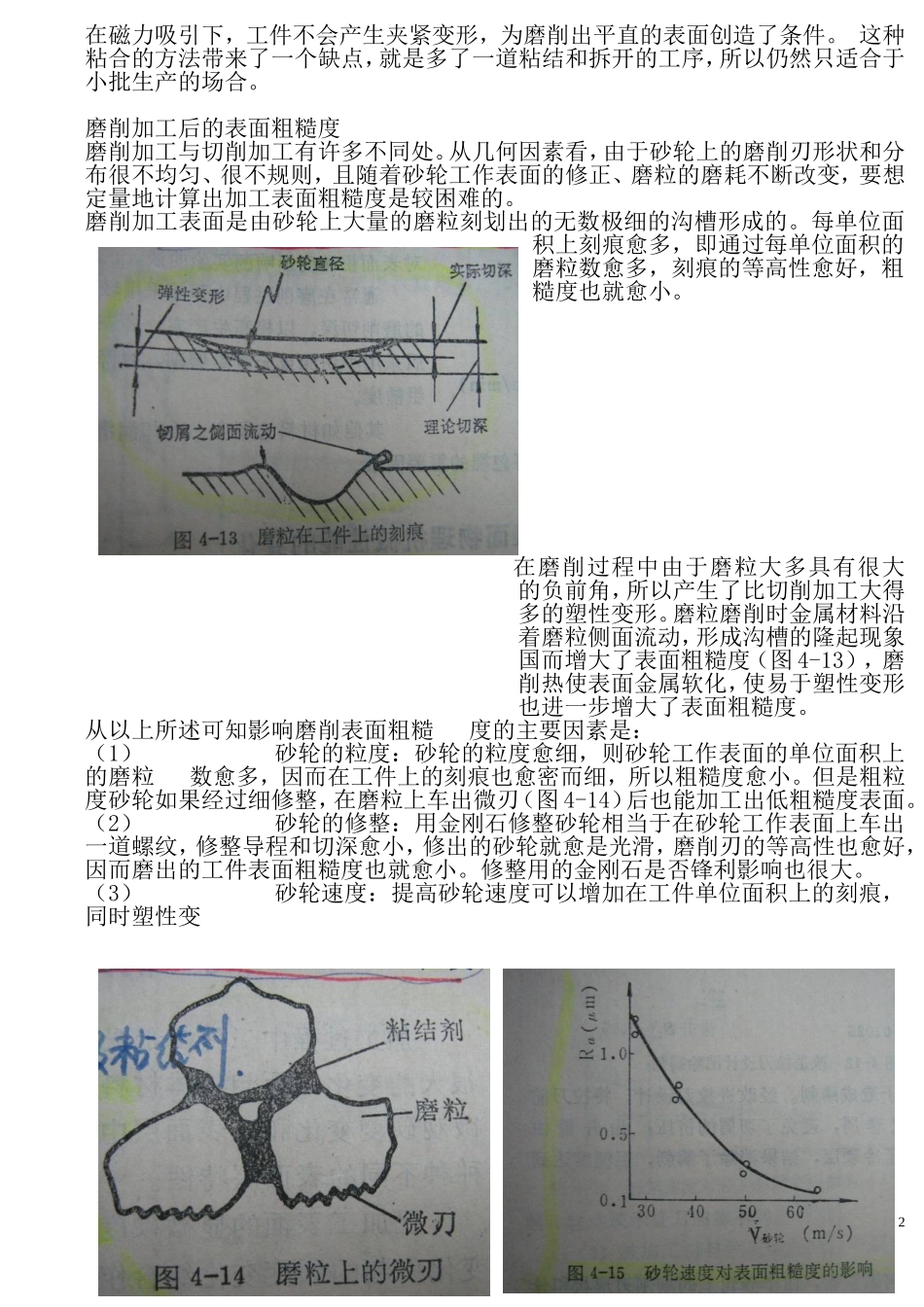

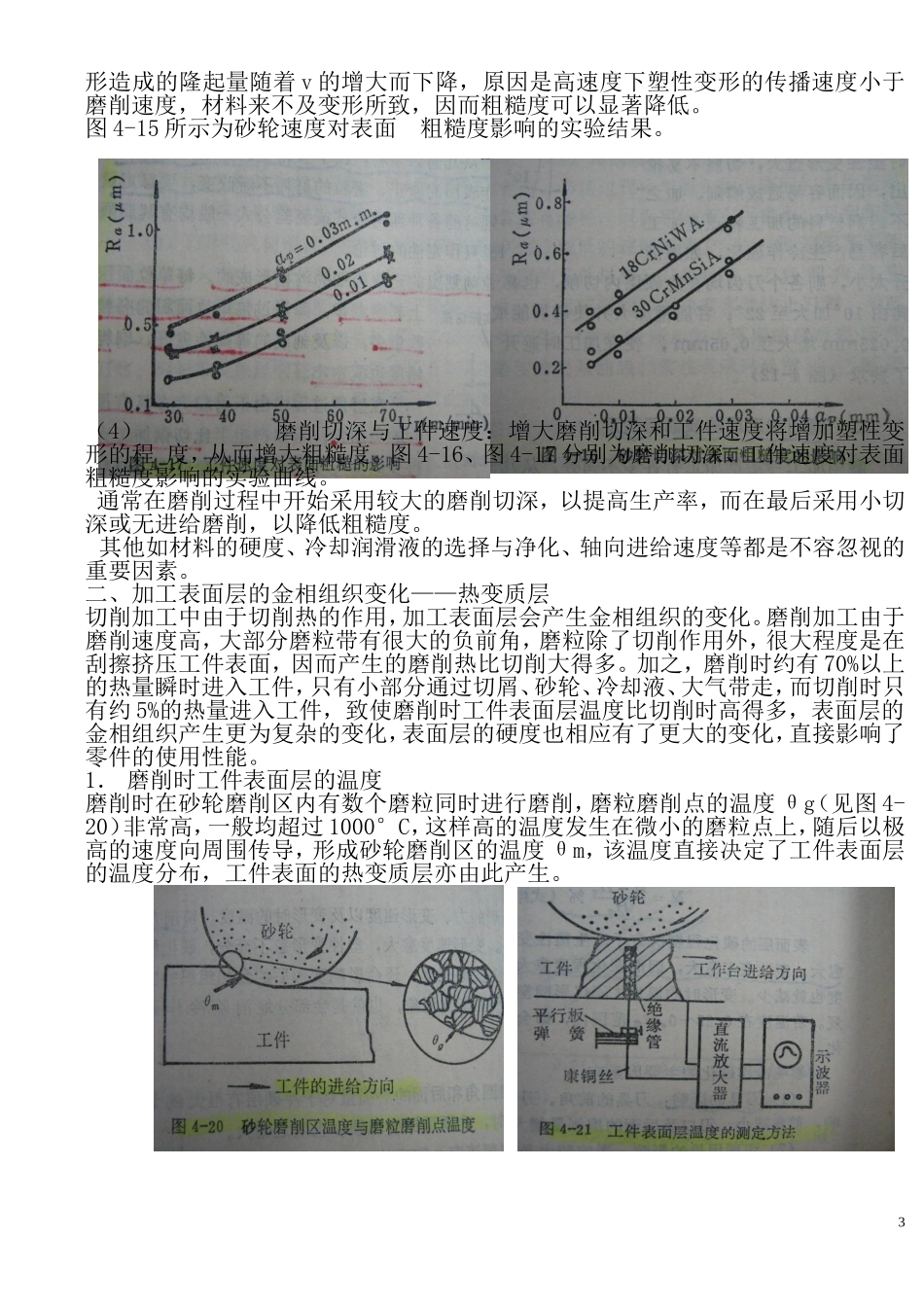

磨床的基础知识选用粒度为120的金刚石粉做成的金刚笔代替单颗金刚石:它具有多刃切削、保持长期锋利等优点,从而提高了砂轮修整的质量。砂轮用金刚笔修整后,用木条轻轻触及修好的砂轮工作面,消除浮砂。把进给量控制在2μm以下,一直磨到砂轮处于半塞实状态下停车,这样做可以达到较低的齿面粗糙度。在机床头架每分钟摆动次数为20的条件下,采取上述措施精磨齿面,粗糙度Ra值可以达到0.16μm以下。所谓加工精度指的是零件在加工以后的几何参数(尺寸、形状和位置)与图纸规定的理想零件的几何参数符合的程度。符合程度愈高,加工精度也愈高。由于加工中的种种原因,实际上不可能把零件做得绝对精确并同理想的完全相符,总会产生一些偏离。这种偏离,就是所谓加工误差。磨削时,约有84%的磨削热传入工件,只有4%传入磨屑,12%传入砂轮,即使是同样的热量,由于工件的受热体积(尺寸)的不同,温升和热变形也不一样,例如薄壁件和实心件的情况就不一样。工件受热的均匀与否,对热变形的影响也很大,若工件单面受热,就容易产生弯曲。一般说来,工件热变形在精加工中比较突出,特别是长度长而精度要求很高的零件磨削丝杠就是一个突出的例子。若丝杠长度为3m,每磨一次温度就升高约3°C,则丝杠的伸长量。刨削或磨削平面时,工件单面受热,就要产生形状误差(弯曲),而状态误差是很难用调整的办法来解决。减少工件热变形对加工精度的影响,采取措施:1)在切削区域施加充分的冷却液;2)提高切削速度或进给量(如高速切削和高速磨削),使传入工件的热量减少;3)工件在精加工前有充分时间间隙,使它得到足够的冷却;4)砂轮勿让过分磨钝才进行修正,以减少磨削热;机械加工中,还常遇到薄片零件需要在热处理淬硬以后进行磨削,例如机床中的摩擦片,空气压缩机中的阀片,刀具中的锯片等,它们的两个面都有相当高的平直度要求。但是由于磨削前经过车、铣、淬火等工序,已经产生了翘曲,因此磨削时在磁力吸盘的吸力下,虽然被吸平和磨平了,但卸下吸盘后,它又回复了变形,结果废品率往往很高,所以过去说:“磨工怕薄片”。下面就来说明这类问题如何通过直接消除或减小原始误差的办法来解决的。例1、用弹性夹紧或树脂胶合的方法磨削薄片工件——消除夹紧变形或提高工件刚性。这项加工问题中的主要矛盾是工件薄、刚性差,很容易引起夹紧变形。因此要消除这类薄片工件在磨削加工中的夹紧变形,可以有两个途径:1、采用弹性的夹紧机构,使工件在自由状态下定位和夹紧;(图3-104)2、采用临时性加强工件刚性的方法。采用环氧树脂粘合剂将摩擦片在自由状态下粘结到一块平板上。平板连同工件一起放到磁力吸盘上,磨平工件的上端面。再将工件从平板上取下来,以磨平了的一面放到磁力吸盘上,再磨另一面(图3-105)。由于环氧树脂在未硬化前有流动性,它可以填平工件(摩擦片)与平板间的空隙。环氧树脂硬化以后使工件和平板粘结成一体,大大地增强了工件的刚性。1在磁力吸引下,工件不会产生夹紧变形,为磨削出平直的表面创造了条件。这种粘合的方法带来了一个缺点,就是多了一道粘结和拆开的工序,所以仍然只适合于小批生产的场合。磨削加工后的表面粗糙度磨削加工与切削加工有许多不同处。从几何因素看,由于砂轮上的磨削刃形状和分布很不均匀、很不规则,且随着砂轮工作表面的修正、磨粒的磨耗不断改变,要想定量地计算出加工表面粗糙度是较困难的。磨削加工表面是由砂轮上大量的磨粒刻划出的无数极细的沟槽形成的。每单位面积上刻痕愈多,即通过每单位面积的磨粒数愈多,刻痕的等高性愈好,粗糙度也就愈小。在磨削过程中由于磨粒大多具有很大的负前角,所以产生了比切削加工大得多的塑性变形。磨粒磨削时金属材料沿着磨粒侧面流动,形成沟槽的隆起现象国而增大了表面粗糙度(图4-13),磨削热使表面金属软化,使易于塑性变形也进一步增大了表面粗糙度。从以上所述可知影响磨削表面粗糙度的主要因素是:(1)砂轮的粒度:砂轮的粒度愈细,则砂轮工作表面的单位面积上的磨粒数愈多,因而在工件上的刻痕也愈密而细,所以粗糙度愈小。但是粗粒度砂轮如果经过细修整,在磨粒上车出微刃(图4-1...