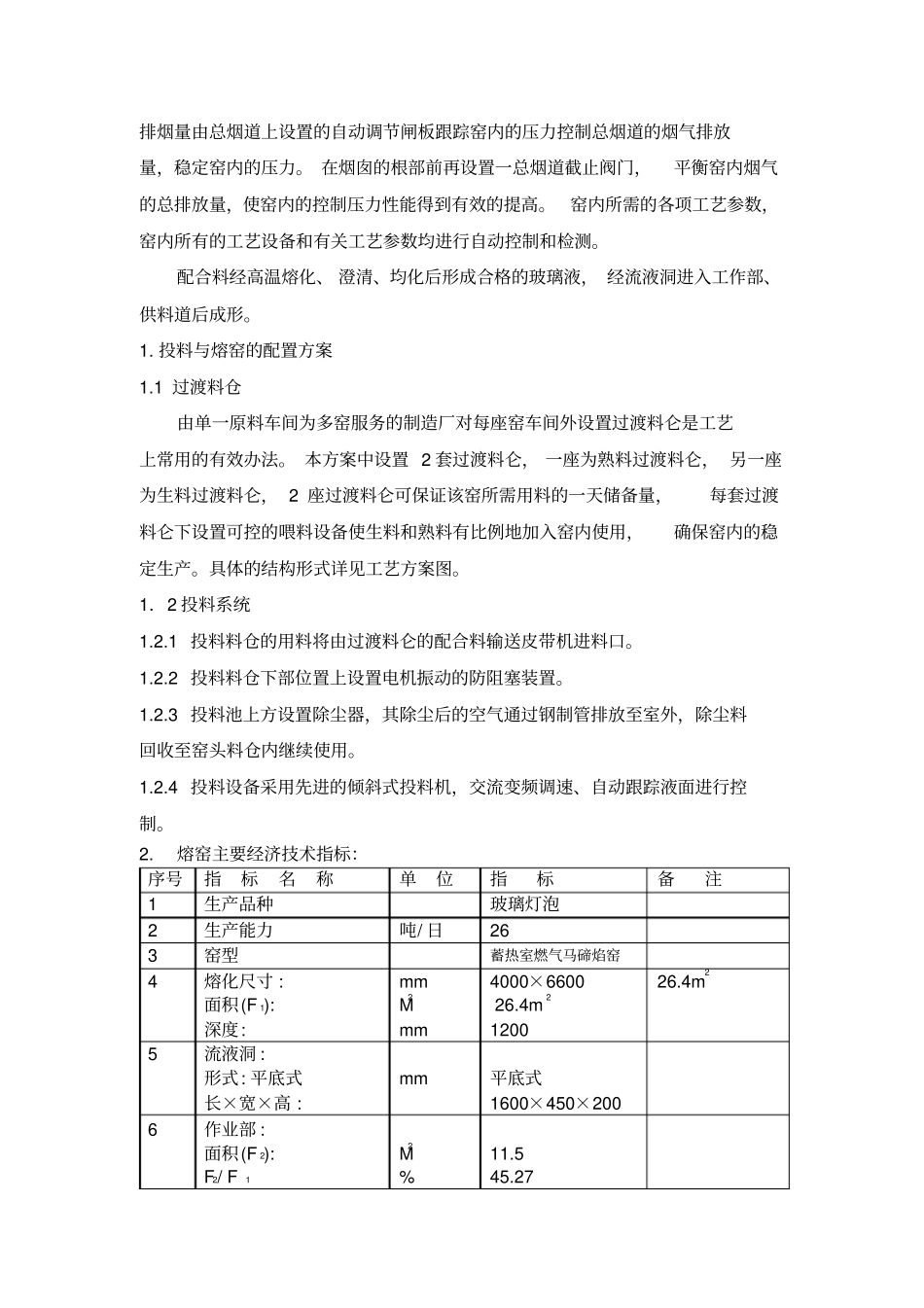

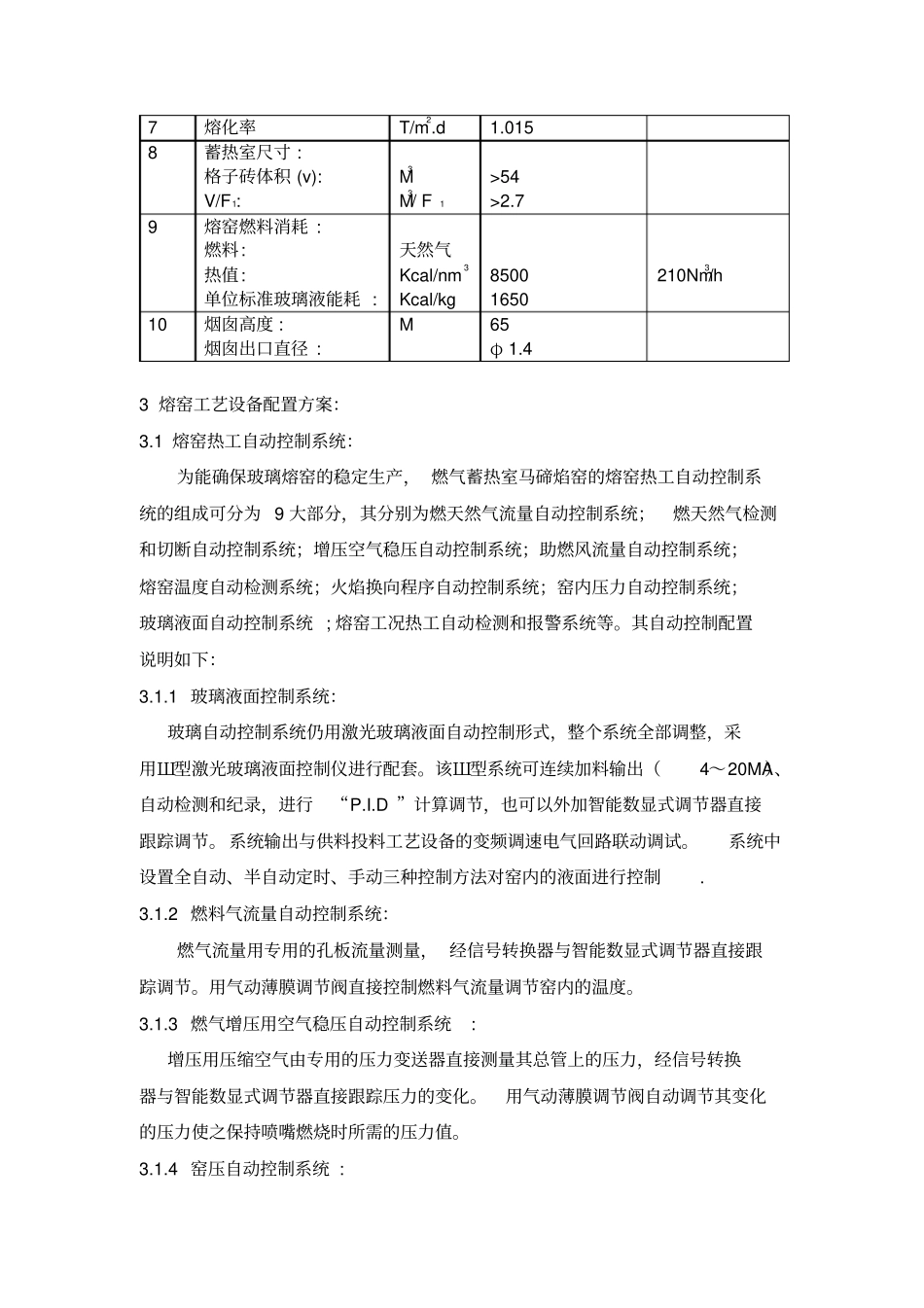

26t/d灯泡玻璃窑设计方案一、甲方提出的设计参数:工艺部分1.产量:26t/d,供4台吹泡机线生产,平均每台吹泡量6.5t/d2.燃料为管道天然气,设计排烟温度100℃以下3.炉膛温度1530℃,波动范围小于±5℃4.炉窑使用寿命5~6年5.建议设计熔池面积:22~26m26.玻璃溶液出料控制方式:吹泡机自动吸取。7.加料控制方式:激光给料机自动加料控制部分1.设立独立的中控室2.炉温实时监控、燃气流量实时监控、排烟温度实时监控、液位实时监控、炉压波动监控。3.天然气流量及空燃比参数可调.4.PLC控制5.高温摄像仪二,甲方提出的工程设计范围原激光给料机利旧,4条吹泡机生产线利旧。我公司负责范围包括:炉窑本体、换热系统、燃烧系统,控制系统。吹泡机为沈阳开封提供为24头吹泡机配套料盆,料道长2.5米宽400mm深200mm。请贵公司根据以上参数做出玻璃窑炉技术说明书以及初报价,要求技术说明书内容包括:预计的天然气耗量分析。三,熔制工艺简介原料车间制备好的配合料由皮带机输送至窑头料仓。窑头料仓单侧设置一台倾斜式投料机,将料连续地加入熔窑投料口。熔窑为燃天然气马碲焰窑型结构,窑内燃烧时,采用总助燃风量及总天然气流量比例调节。每20分钟火焰自动交换一次,总支烟道上设置一对空气交换器,对空气和烟气进行交换,小炉的烟气排烟量由总烟道上设置的自动调节闸板跟踪窑内的压力控制总烟道的烟气排放量,稳定窑内的压力。在烟囱的根部前再设置一总烟道截止阀门,平衡窑内烟气的总排放量,使窑内的控制压力性能得到有效的提高。窑内所需的各项工艺参数,窑内所有的工艺设备和有关工艺参数均进行自动控制和检测。配合料经高温熔化、澄清、均化后形成合格的玻璃液,经流液洞进入工作部、供料道后成形。1.投料与熔窑的配置方案1.1过渡料仓由单一原料车间为多窑服务的制造厂对每座窑车间外设置过渡料仑是工艺上常用的有效办法。本方案中设置2套过渡料仑,一座为熟料过渡料仑,另一座为生料过渡料仑,2座过渡料仑可保证该窑所需用料的一天储备量,每套过渡料仑下设置可控的喂料设备使生料和熟料有比例地加入窑内使用,确保窑内的稳定生产。具体的结构形式详见工艺方案图。1.2投料系统1.2.1投料料仓的用料将由过渡料仑的配合料输送皮带机进料口。1.2.2投料料仓下部位置上设置电机振动的防阻塞装置。1.2.3投料池上方设置除尘器,其除尘后的空气通过钢制管排放至室外,除尘料回收至窑头料仓内继续使用。1.2.4投料设备采用先进的倾斜式投料机,交流变频调速、自动跟踪液面进行控制。2.熔窑主要经济技术指标:序号指标名称单位指标备注1生产品种玻璃灯泡2生产能力吨/日263窑型蓄热室燃气马碲焰窑4熔化尺寸:面积(F1):深度:mmM2mm4000×660026.4m2120026.4m25流液洞:形式:平底式长×宽×高:mm平底式1600×450×2006作业部:面积(F2):F2/F1M2%11.545.277熔化率T/m2.d1.0158蓄热室尺寸:格子砖体积(v):V/F1:M3M3/F1>54>2.79熔窑燃料消耗:燃料:热值:单位标准玻璃液能耗:天然气Kcal/nm3Kcal/kg85001650210Nm3/h10烟囱高度:烟囱出口直径:M65φ1.43熔窑工艺设备配置方案:3.1熔窑热工自动控制系统:为能确保玻璃熔窑的稳定生产,燃气蓄热室马碲焰窑的熔窑热工自动控制系统的组成可分为9大部分,其分别为燃天然气流量自动控制系统;燃天然气检测和切断自动控制系统;增压空气稳压自动控制系统;助燃风流量自动控制系统;熔窑温度自动检测系统;火焰换向程序自动控制系统;窑内压力自动控制系统;玻璃液面自动控制系统;熔窑工况热工自动检测和报警系统等。其自动控制配置说明如下:3.1.1玻璃液面控制系统:玻璃自动控制系统仍用激光玻璃液面自动控制形式,整个系统全部调整,采用Ш型激光玻璃液面控制仪进行配套。该Ш型系统可连续加料输出(4~20MA)、自动检测和纪录,进行“P.I.D”计算调节,也可以外加智能数显式调节器直接跟踪调节。系统输出与供料投料工艺设备的变频调速电气回路联动调试。系统中设置全自动、半自动定时、手动三种控制方法对窑内的液面进行控制.3.1.2燃料气流量自动控制系统:燃气流量用专用的孔板流量测量,经信号转换器与智能数显式调节器直接跟踪调节。用气动薄膜调节阀直接控制燃料...