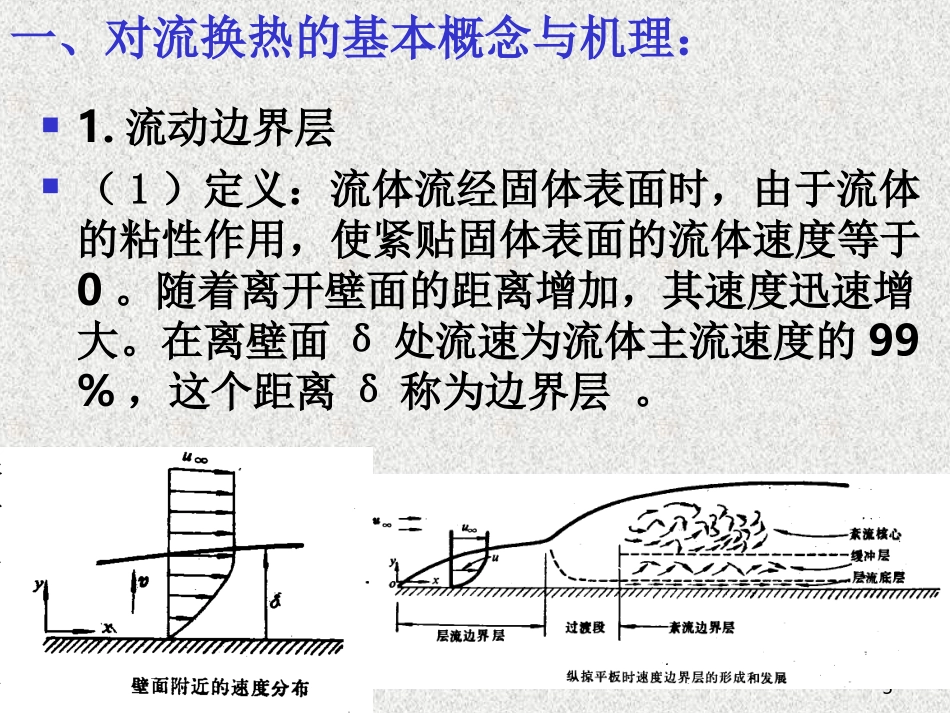

1第二章炉子传热原理2§3.对流换热3一、对流换热的基本概念与机理:1.流动边界层(1)定义:流体流经固体表面时,由于流体的粘性作用,使紧贴固体表面的流体速度等于0。随着离开壁面的距离增加,其速度迅速增大。在离壁面δ处流速为流体主流速度的99%,这个距离δ称为边界层。4(2)雷诺数:Re=vdρ/μv:流速(m/s);d:管道水力学d=4F/s直径(M);ρ:流体密度(kg.m3)μ:流体粘度(N·s/m2)管道中:Re<2100层流;Re>2300紊流;2100q=a(t1-t2)(w/m2)式中a为对流换热系数,它表明当流体与壁面间的温差为1℃时,在单位时间内,通过单位面积的热量。a的大小,反映出对流换热过程的强弱程度。Q=(t1-t2)/(1/aF)==>Rt=1/aF7三、影响对流换热的因素1.流体流动发生的原因:(1)自然对流:V↓→δ↑→R↑→a↓。(2)强制对流:V↑→δ↓→R↓→a↑。2.流体的流动状态:(1)层流:靠传导,热流方向垂直于流体运动的方向。(2)紊流:传导+紊流混合,取决于层流底层传导,但层流底层薄,所以总的传热能力比层流大。相同条件下:流速高的紊流a>流速低的层流a。(原因:①紊流中层流低层薄,R↓;②流速高紊流流体内相对位移大,对流换热激烈a↑。83.流体的物理性质:(1)流体的导热系数:λ↑(Rt↓)→a↑;(2)流体的比热c:c↑→a↑;(3)流体的密度ρ:ρ↑→a↑(流体的流量与流体的密度成正比,密度增加流体在单位时间内所携带的热量,从而加强流体与壁面之间的对流换热。)(4)流体的粘度:粘度大↑→δ↑→R↑→a↓。4.固体表面的形状、大小、位置9四.对流换热系数的确定——实验确定1.自然对流时的对流换热系数经验公式:a=A(t1-t2)1/4(w/m2·℃)炉壁自然对流换热系数与炉壁和空气间的温差t1-t2成正比;A为系数,对炉墙竖壁为2.56,炉底外壁为1.63,炉顶外壁为3.26,单位:w/(m2·c1.25)。102.强制对流时的对流换热系数(1)气体沿平面流动时:11(2)气体沿长形工件流动时:a=kvt0.8(w/(m2·℃))vt--炉膛内循环空气的实际流速(m/s)K—取决于炉温的系数,由下表得出也有a=6.98+3.2vt0.8(w/(m2·℃))12(3)炉气在燃料炉中稳定流动时:a=zvt0.8/d0.2KlKH20(w/(m2·℃))式中:vt——炉膛内炉气的实际流速(m/s);d——炉膛通道的水力学直径(m);z——炉气温度的系数:kl——通道长度l与水力学直径d比值的系数:KH20——炉气中水蒸汽含量的系数:13(4)气流在通道内层流流动时:a=5.99λ/d(w/m2)λ——炉气的导热系数(w/(m·℃))。d——通道的水力学直径。[例3]:设有一台空气循环电炉,循环空气温度为500℃,炉内加热轧制金属板,面积为1m2,求当循环空气的实际流速分别为5、10和20m/s,金属板温度为100℃时的对流换热量。14解:求v0,当vt1=5m/s时v01=vt·273/(273+500)=0.35vt=0.35×5=1.8m/s同理:vt2=10m/s;v02=3.5m/s;vt3=20m/s;v03=7.1m/s。设金属表面为轧制表面,代入相应公式:a1=13.46w/(m2·℃);a2=20.69w/(m2·℃);a3=34.73w/(m2·℃)。 q=a(500-100)=400a∴q1=5384w/m2;q2=8276w/m2;q3=13892w/m2。注:(1)不同资料介绍的a值会相差很大。(2)选用实验公式时...