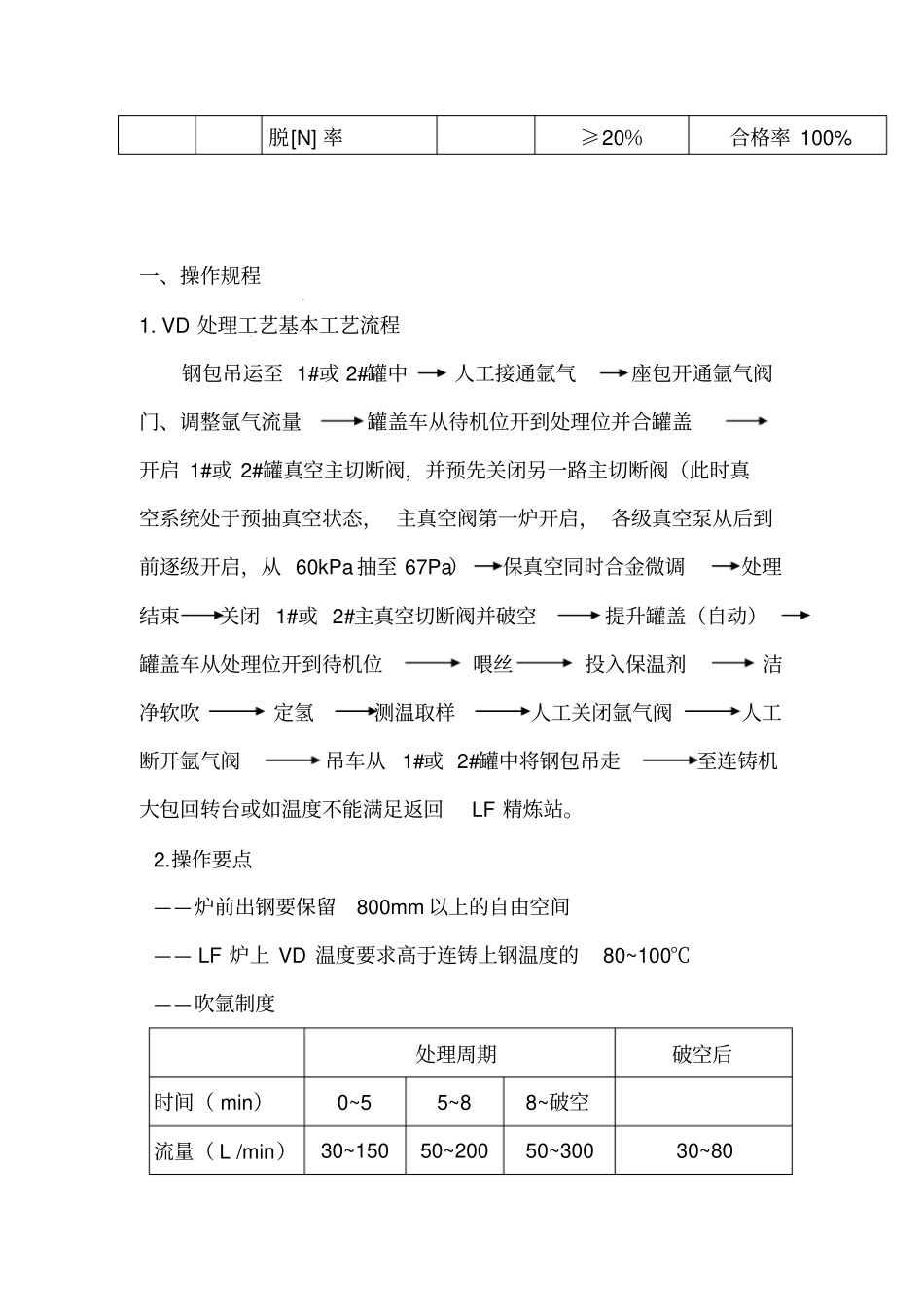

VD炉三大规程VD-50t真空精炼炉主要技术参数序号名称单位参数备注1钢包额定容量t45钢包最大容量t50钢包自由空间mm80045t吨钢水时钢包耳轴吊距mm3250钢包高度mm34002真空罐直径mm~φ5000暂定真空罐高度mm~5800暂定3真空罐盖直径mm~φ5200暂定真空罐盖高度mm1600暂定罐盖提升高度mm600罐盖升降速度m/min24真空罐车轨距mm~6500行走速度m/min2~12变频调速5液压系统工作压力MPa12液压介质水-乙二醇最大流量L/min1206水冷系统6.1设备进水压力MPa0.5~0.6有压回水回水压力MPa≥0.15进水温度℃≤35回水温度℃≤55设备冷却水耗量t/h50净环水6.2真空泵进水压力MPa≥0.25真空泵平台处真空泵进水温度℃≤35真空泵冷却水耗量t/h480浊环水7氩气系统工作压力MPa0.6-0.8破壳1.2耗量NL/min20-700钢包底部吹氩8压缩空气系统工作压力MPa≥0.5耗量M3/min1.59真空泵系统真空泵形式五级蒸汽喷射真空泵真空泵布置形式半地坑布置主泵抽气能力kg/h30067Pa,20℃工作真空度Pa≤67泵口极限真空度Pa≤13一级泵口予抽时间min≤6-7从1atm-67Pa蒸汽工作压力MPa≥0.8~1.0蒸汽工作温度℃180-210蒸汽耗量t/h9.310设备本体装机容量KW360含:热水泵(两用一备)、喂丝机等11VD提供钢水周期min≤27~3212漏气率≤2%13冶金效果[H]含量ppm≤2合格率100%Σ[O]含量ppm≤20合格率100%脱[N]率≥20%合格率100%一、操作规程1.VD处理工艺基本工艺流程钢包吊运至1#或2#罐中人工接通氩气座包开通氩气阀门、调整氩气流量罐盖车从待机位开到处理位并合罐盖开启1#或2#罐真空主切断阀,并预先关闭另一路主切断阀(此时真空系统处于预抽真空状态,主真空阀第一炉开启,各级真空泵从后到前逐级开启,从60kPa抽至67Pa)保真空同时合金微调处理结束关闭1#或2#主真空切断阀并破空提升罐盖(自动)罐盖车从处理位开到待机位喂丝投入保温剂洁净软吹定氢测温取样人工关闭氩气阀人工断开氩气阀吊车从1#或2#罐中将钢包吊走至连铸机大包回转台或如温度不能满足返回LF精炼站。2.操作要点——炉前出钢要保留800mm以上的自由空间——LF炉上VD温度要求高于连铸上钢温度的80~100℃——吹氩制度处理周期破空后时间(min)0~55~88~破空流量(L/min)30~15050~20050~30030~80备注:破空后调整氩气流量以钢液不裸露为宜。具体操作,根据电视监控,视钢水翻腾程度进行调整,以翻腾良好、不溢渣作为调整依据。——真空度控制真空泵主要工作模式真空区(kPa)101~3535~99~2.52.5~0.50.5~0.067冶金目的预抽预抽浅脱气加速进入高真空深脱气快速进入高真空深脱气进入深脱气B1开B2开开B3开开开E4a开开开开E4b开E5a开开开开开E5b开开通过观察孔观察钢液搅拌情况,钢液翻腾严重时,可以进行手动破空,也可以调小氩气流量抽真空压力67pa以下,依据不同钢种不同质量要求,保真空根据各钢种工艺标准或控制计划要求。破真空3、常见事故处理a)溢渣打开手动破空阀,向罐内充入少量N2、空气使渣面降低后关闭破空阀b)漏钢——快速关闭真空系统和氩气系统的阀门——根据罐内压力选择空气或氮气破空——移走真空罐盖——待钢包漏完或不再漏钢后,将钢包吊至钢包修区——将漏钢盘吊走——清理真空罐,注意清理真空罐前,一定要先用压缩空气吹扫或鼓风机进行空气置换,防止罐底沉积氩气或氮气。c)操作要求的真空度没有达到——如果因蒸气压力太低,则检查供气压力,并通知动力提高到要求的值——如果因冷凝器冷却水供水温度太高,则检查供水情况,同时检查冷凝器情况,并调整水温——如果是因冷凝器出水温度太高,则检查冷凝器供水情况——如果因系统漏气,则检查喷射泵端部测量仪表压力值;检查所有的法兰连接处,入孔,真空罐密封件,排放管线密封件以及禁止漏气的连接点;测量系统泄露——如果是蒸汽喷射泵的故障,则用空气测试各级泵的工作状态;将测试值与调试时测的标准值进行比较;检查蒸气供应,冷凝系统及喷射泵内清洁程度d)透气砖堵塞则不能进行VD处理e)公用介质故障根据介质报警情况,由班长决定是否停止处理,然后检查供应系统情况,故障情况及管线的连接密封情况,并排除故障。f)蒸汽喷射泵工作故障检查供气系统和蒸汽系统阀门是否打开喷嘴,是否堵塞或泄露,必...