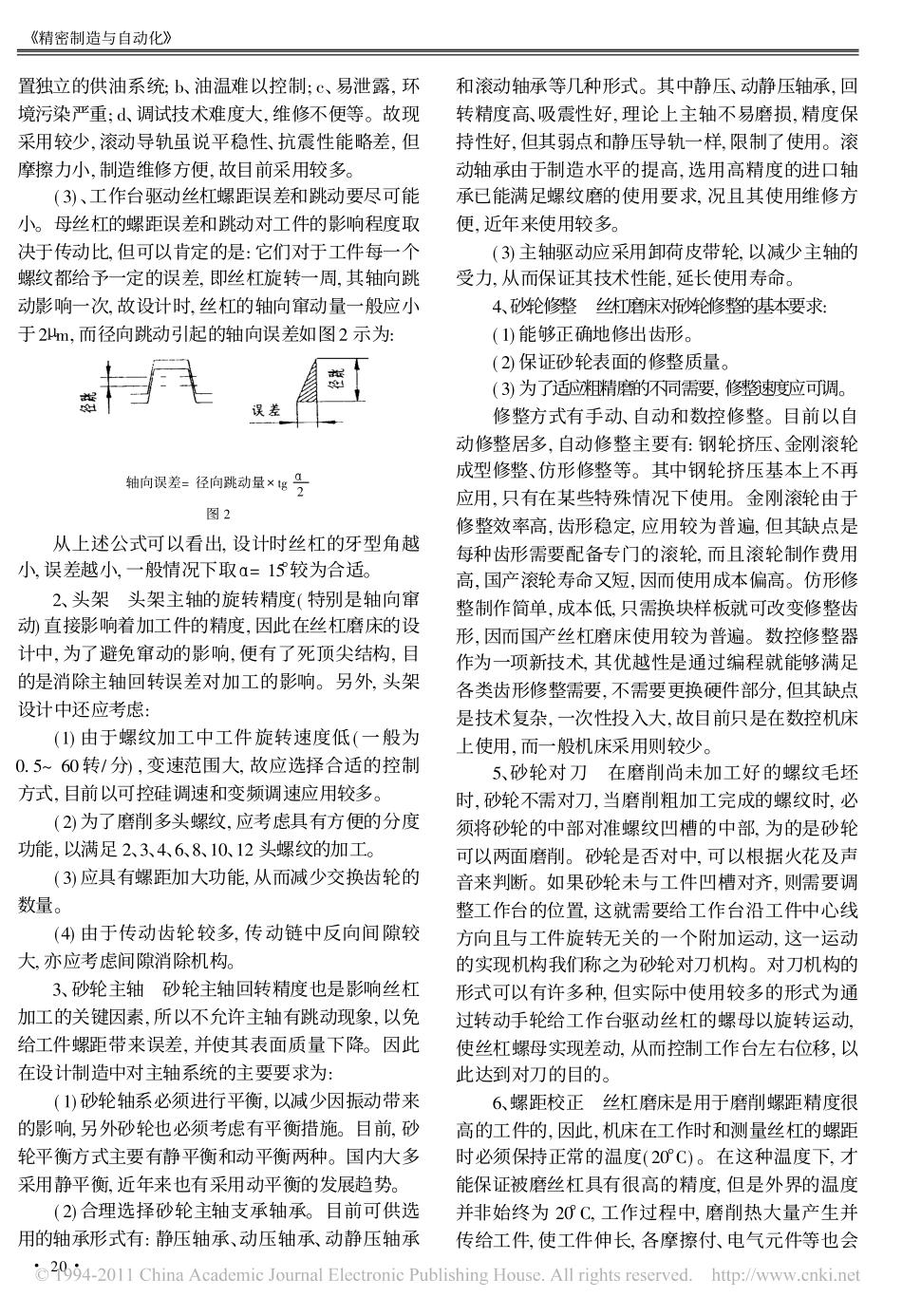

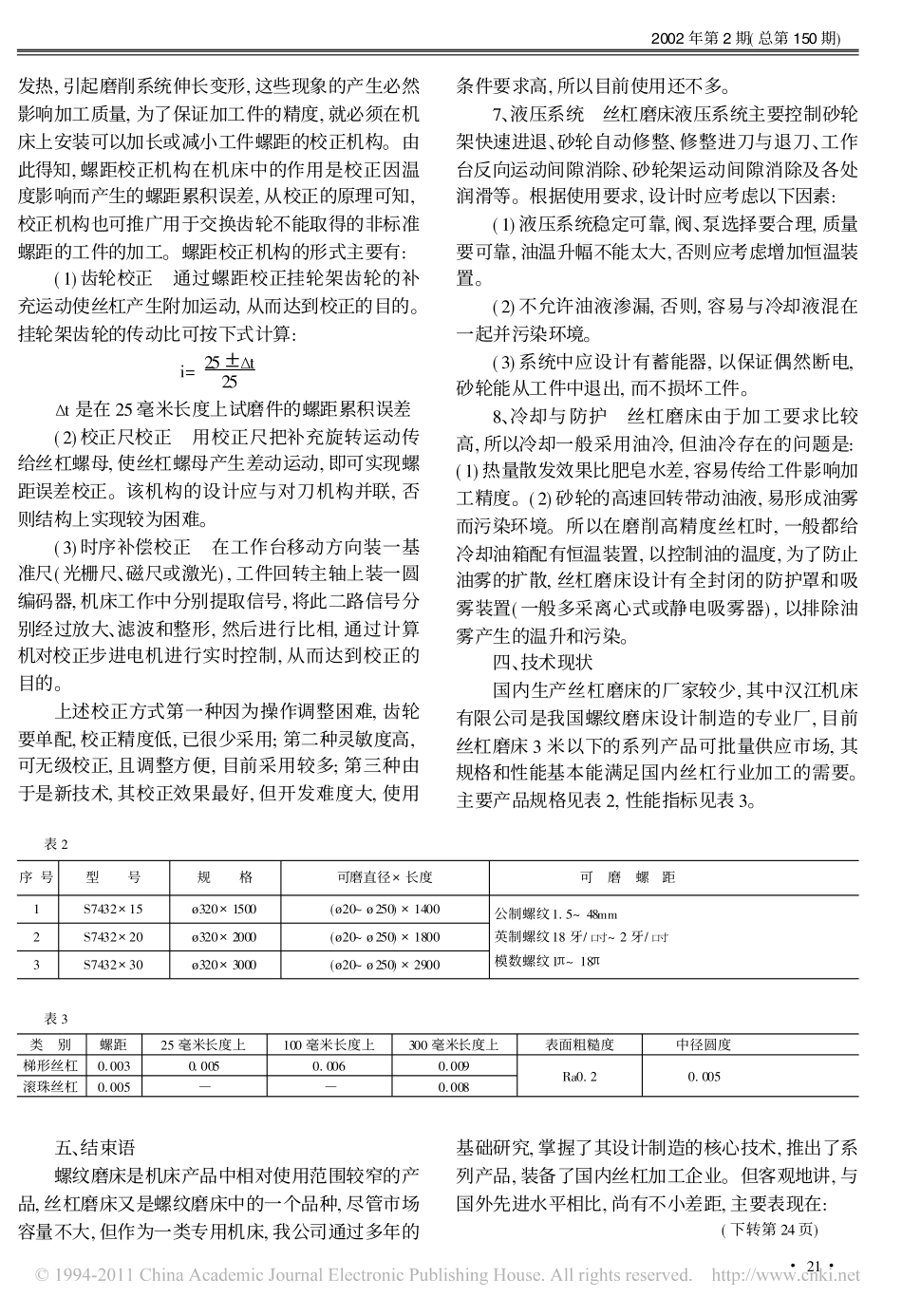

精密丝杠磨床的设计制造及现状汉江机床有限公司�(723003)�赵仲琪摘要�本文阐述了精密丝杠磨床的基本原理,指出了产品开发的关键技术,介绍了产品目前的技术现状和存在的差距。关键词�丝杠磨床�原理�关键技术��一、前言精密丝杠磨床是机械传动元件中丝杠加工的关键设备,改革开放以来,随着国民经济的飞速发展,丝杠特别是滚珠丝杠广泛地应用于数控机床、军工、工业机器人、铁路、航空等行业,其市场用途越来越广,产量需求越来越大,品质要求越来越高,随之对丝杠磨床的规格性能也提出了更高的要求。针对这种形势,我公司作为螺纹磨床专业制造厂,经过长时间基础研究、科学试验,使丝杠磨床技术逐步完善、水平不断提高,规格品种呈现系列化,基本上能够满足国内丝杠生产企业的需要。��二、基本原理在螺纹磨削中,我们知道,为了在工件上做出螺纹,三个基本传动是必需的,即:工件旋转、工作台沿工件中心线的运动、砂轮传动等。其中,为了保证加工丝杠的螺距,工件旋转运动与工作台运动必须保持严格的传动比(传动比的大小由交换齿轮来实现),以确保工件旋转一周工作台移动一个工件螺距。其基本的传动原理如图1所示。图1电机通过三角皮带传动蜗杆01、蜗轮02,将旋转运动传至轴�,由轴�右端的齿轮05带动齿轮08,再由齿轮08带动头架拨盘,由拨盘带动实现工件旋转,与此同时,轴�的齿轮03或04将运动传给轴的齿轮06或07,由轴左端交换齿轮将运动传给丝杠!,再由丝杠驱动,实现工作台运动。由轴�传至轴设有二对齿轮,其中一对作为基本传动链,另一对作为螺距加大机构,这样可以减少交换齿轮的数量。交换齿轮的传动比见表1���表1类�别不扩大螺距扩大螺距公制螺纹4∀螺距25.4=A∀CB∀D螺距25.4=A∀CB∀D英制螺纹4/每口寸牙数��三、关键技术1、床身与工作台�床身是支承机床主要部件的基础,它的精度和稳定性很大程度上决定了机床的加工精度,丝杠磨床由于加工的需要,对床身的要求较其它类机床要高,主要表现在以下方面:(1)、床身必须具有良好的刚性、吸震性和热稳定性。刚性差、热源分布不均匀,都容易引起床身变形而影响机床精度,抗震性差则主要影响加工表面质量。因此床身除良好的结构设计保证刚性和热稳定性外,还必须考虑其抗震性。目前,床身用材多选用高性能铸铁,国外亦有采用人造花岗岩材料的。(2)、床身工作台导轨付摩擦阻力小,工作台运动动态响应性要好。丝杠磨床床身工作台导轨付多采用一V一平结构形式,此种导轨加工容易,热变形影响小,精度易于保证。为了减少导轨付摩擦阻力,丝杠磨床一般采用滚动导轨、静压导轨、卸荷导轨等形式。从理论上讲,静压导轨摩擦系数小,抗震性能好,导轨不易磨损,性能最好,但缺点是:a、需设#19#2002年第2期(总第150期)置独立的供油系统;b、油温难以控制;c、易泄露,环境污染严重;d、调试技术难度大,维修不便等。故现采用较少,滚动导轨虽说平稳性、抗震性能略差,但摩擦力小,制造维修方便,故目前采用较多。(3)、工作台驱动丝杠螺距误差和跳动要尽可能小。母丝杠的螺距误差和跳动对工件的影响程度取决于传动比,但可以肯定的是:它们对于工件每一个螺纹都给予一定的误差,即丝杠旋转一周,其轴向跳动影响一次,故设计时,丝杠的轴向窜动量一般应小于2�m,而径向跳动引起的轴向误差如图2示为:轴向误差=径向跳动量∀tg�2图2从上述公式可以看出,设计时丝杠的牙型角越小,误差越小,一般情况下取�=15∃较为合适。2、头架�头架主轴的旋转精度(特别是轴向窜动)直接影响着加工件的精度,因此在丝杠磨床的设计中,为了避免窜动的影响,便有了死顶尖结构,目的是消除主轴回转误差对加工的影响。另外,头架设计中还应考虑:(1)由于螺纹加工中工件旋转速度低(一般为0.5~60转/分),变速范围大,故应选择合适的控制方式,目前以可控硅调速和变频调速应用较多。(2)为了磨削多头螺纹,应考虑具有方便的分度功能,以满足2、3、4、6、8、10、12头螺纹的加工。(3)应具有螺距加大功能,从而减少交换齿轮的数量。(4)由于传动齿轮较多,传动链中反向间隙较大,亦应考虑间隙消除机构。3、砂轮主轴�砂轮主轴回转精度也是影响丝杠加工的关键因素,所以不允许主轴有跳动现象,以免给工件螺距带来误差,并使其表面质量下降。因此在...