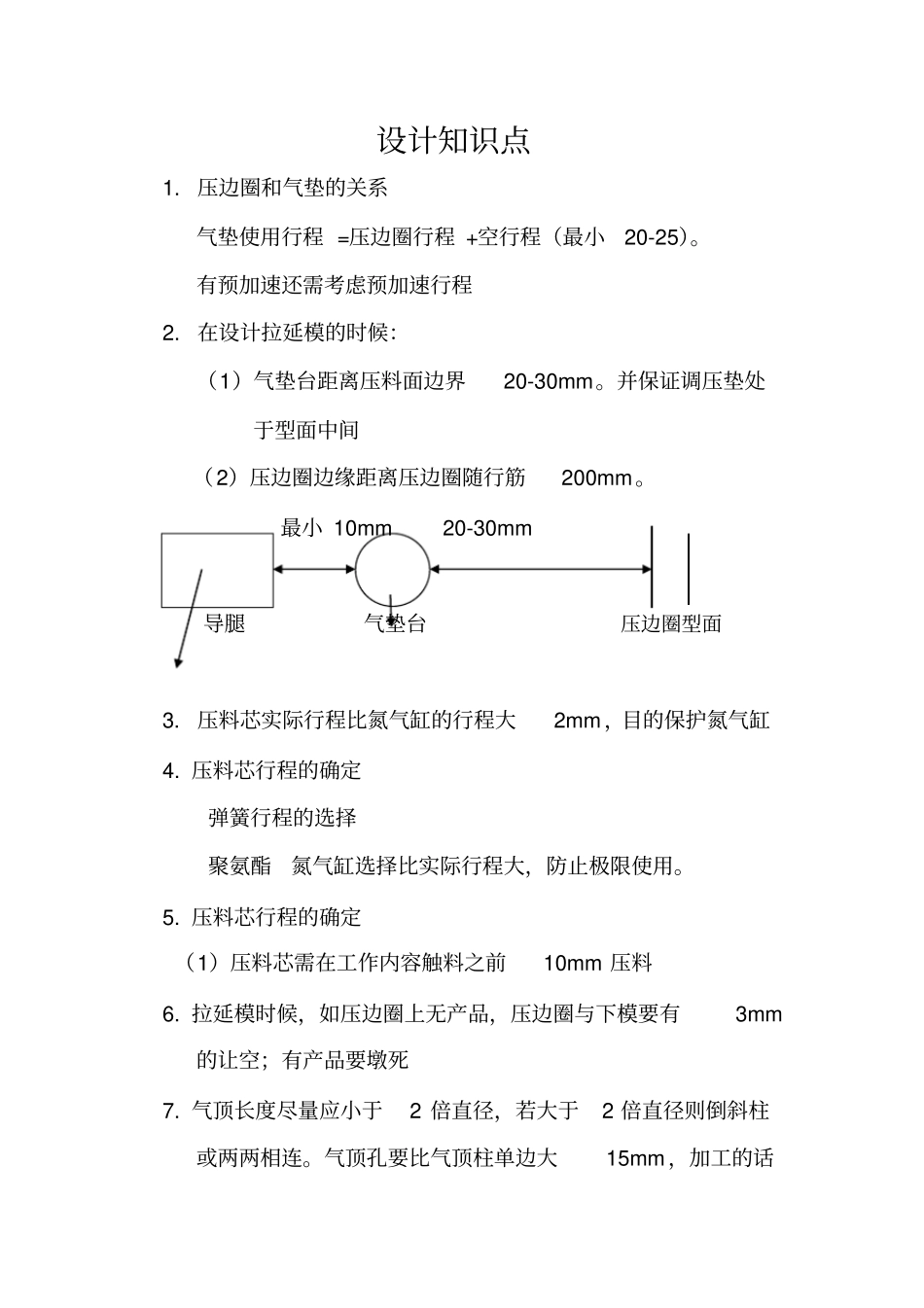

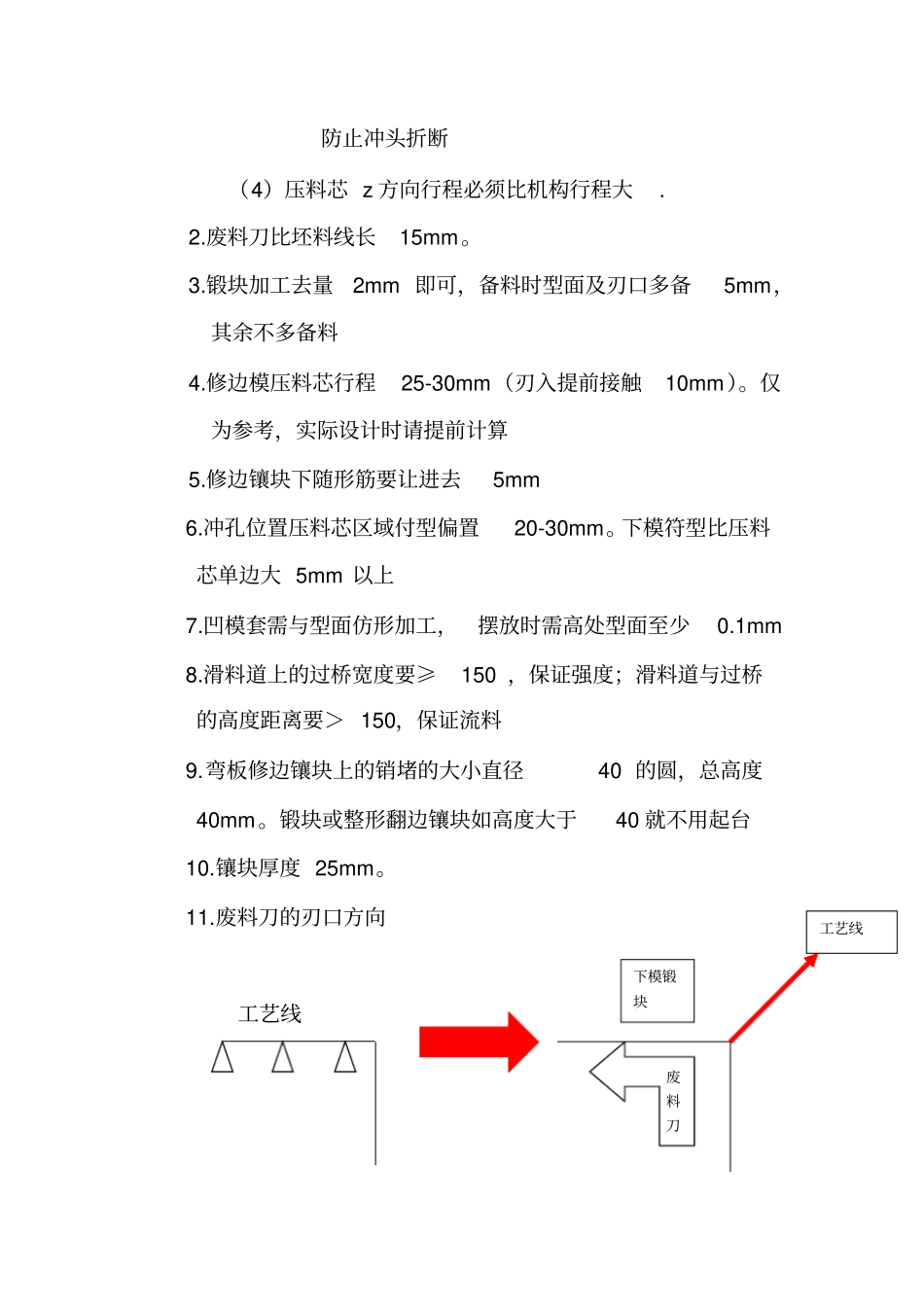

设计知识点1.压边圈和气垫的关系气垫使用行程=压边圈行程+空行程(最小20-25)。有预加速还需考虑预加速行程2.在设计拉延模的时候:(1)气垫台距离压料面边界20-30mm。并保证调压垫处于型面中间(2)压边圈边缘距离压边圈随行筋200mm。最小10mm20-30mm导腿气垫台压边圈型面3.压料芯实际行程比氮气缸的行程大2mm,目的保护氮气缸4.压料芯行程的确定弹簧行程的选择聚氨酯氮气缸选择比实际行程大,防止极限使用。5.压料芯行程的确定(1)压料芯需在工作内容触料之前10mm压料6.拉延模时候,如压边圈上无产品,压边圈与下模要有3mm的让空;有产品要墩死7.气顶长度尽量应小于2倍直径,若大于2倍直径则倒斜柱或两两相连。气顶孔要比气顶柱单边大15mm,加工的话单边大10mm。8.调压垫块与墩死应尽可能在同一Z轴方向上,具体做法与任务书一致。9.调压垫块间距保持在400左右,要均匀分布。10.拉延中的导板尺寸及位置(1)导板的安装位置约在凸模长度方向的1/6处。(2)导板导向面的宽度约占凸模长度的1/5-1/4,修边冲孔时为1/4-1/6.(3)导板高度>压边圈行程+30%。(4)导板安装面要凸出分模线3~5mm,便于加工。(5)插铣刀分50、63、80三种,长度分别为300、350(400)、500,加工极限分别为290、340(390)、490,80刀仅限于粗加工,精加工用50和63刀。另400长63刀并不保证车间有,有时候不买二.修边、冲孔1.隐冲的4项基本原则(一定要记住)(1)有隐冲时的压料芯必须用导柱导向。(2)有隐冲时压料芯必须加盖板(有时用聚氨酯卸料组件)盘起p262(3)压料芯和下模之间要有凸凹垫块(上凹下凸)。作用:导向防止冲头折断(4)压料芯z方向行程必须比机构行程大.2.废料刀比坯料线长15mm。3.锻块加工去量2mm即可,备料时型面及刃口多备5mm,其余不多备料4.修边模压料芯行程25-30mm(刃入提前接触10mm)。仅为参考,实际设计时请提前计算5.修边镶块下随形筋要让进去5mm6.冲孔位置压料芯区域付型偏置20-30mm。下模符型比压料芯单边大5mm以上7.凹模套需与型面仿形加工,摆放时需高处型面至少0.1mm8.滑料道上的过桥宽度要≥150,保证强度;滑料道与过桥的高度距离要>150,保证流料9.弯板修边镶块上的销堵的大小直径40的圆,总高度40mm。锻块或整形翻边镶块如高度大于40就不用起台10.镶块厚度25mm。11.废料刀的刃口方向工艺线废料刀下模锻块工艺线三.翻边、整形1.翻边、整形块要至少大出工艺线10mm。四.标准通项1.压力源(弹簧聚氨酯)布置规则(布置之前,先把机床放上防止筋的位置与T型槽重叠)。也可布置马蹄筋2.压料芯设计步骤:先用分模线做随形筋及刃口,其余部分以直筋相连。3.导板的设计要求(1)在设计压料芯上的导板的时候,走刀的时候用直径80mm的圆测(63刀加工最快)。(2)导板和滑配面之间的关系,需过刃10mm(比导板长10mm)。4.导腿宽度:180-240mm之间,具体参考模具长度及宽度5.模具导向方式(也要看侧向力是否大?)成型类:导腿导向,起防侧向力左右修冲类:导柱导向,起提高模具导向精度作用成型+修冲类:导腿导向+导柱导向导板导向的精度在5-8道之间。导柱导向的精度在3-5道之间。6.设计顺序,从里向外做,避免重复工作7.先做基准面,一定要保证加工面整5整10.8.只有压料芯刃口处让10mm,上模下模只让5mm。最终目的为不干涉9.弹性元件要尽量靠近刃口处工作部分,布局要合理10.侧销宽度为压料芯宽度的1/4-1/6。尽量靠两侧11.筋之间距离为300-400mm.12.下模大镶块最小高度为60mm左右。13.导腿与导柱安装面之间的距离为50mm。在不干涉的情况下可减小14.导柱导套的选择:当有导板时,导板要比导柱提前40mm刃入。当没有导板时,导柱要比行程大60mm(即提前60进入导套)导柱、导套的布置为止应注意,导套下安装孔.15.做对称部件时要注意防反。16.若手工取料,如有托料架,托起最少30mm;如无托料架,需设置扣手槽。17.大型模具下模大镶块定位键尽量采用32*100规格18.导腿长度至少占整体宽度的1/2导腿刃入量,保证导腿导板在上模触料之前刃入40mm.19.受力处必须有筋支撑,如调压垫、蹲死垫。上下模面筋要与机床T型槽避开或做马蹄筋,拉延中分模线以内上摸本体,凸模,下模座筋要对应...