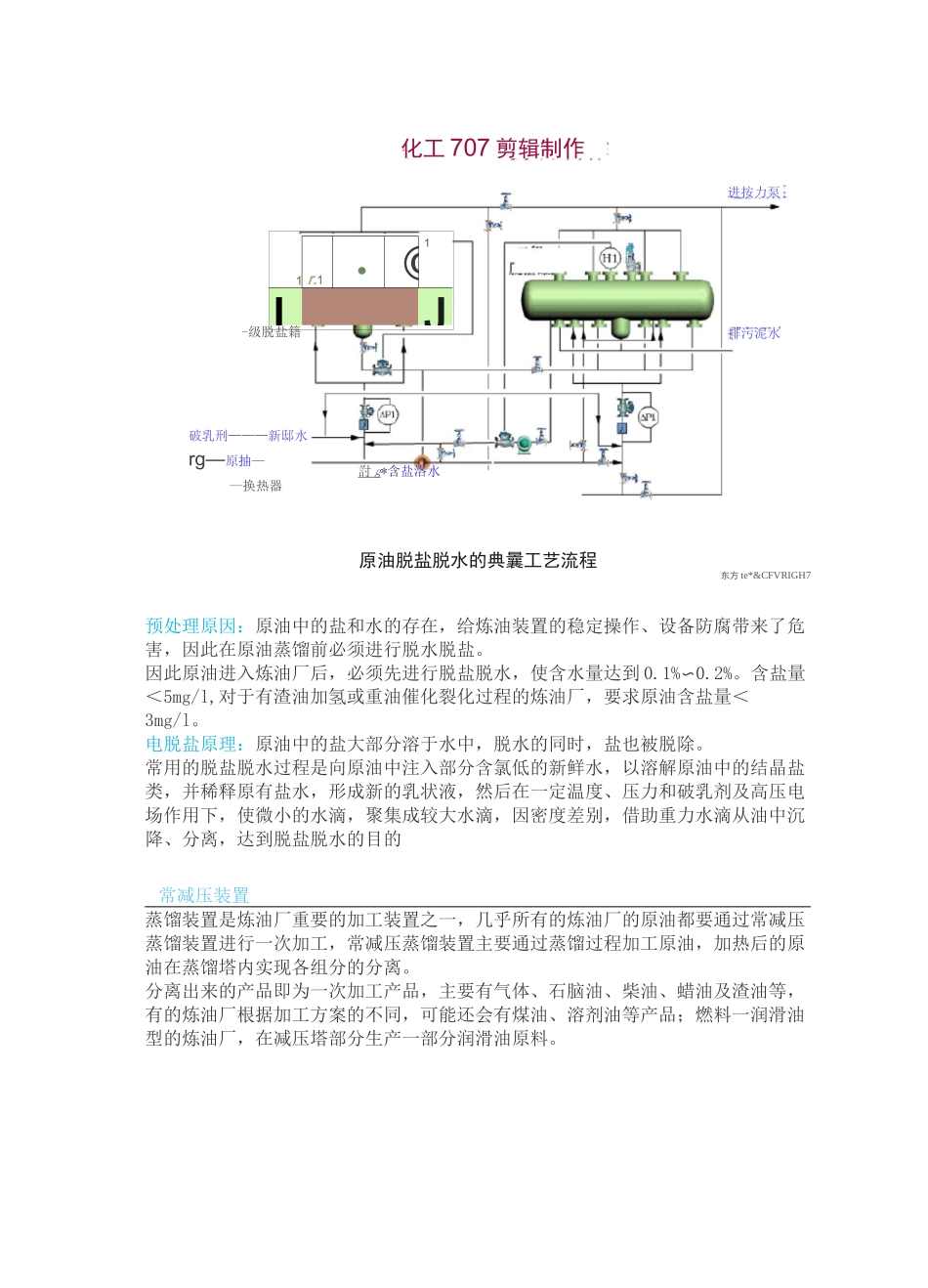

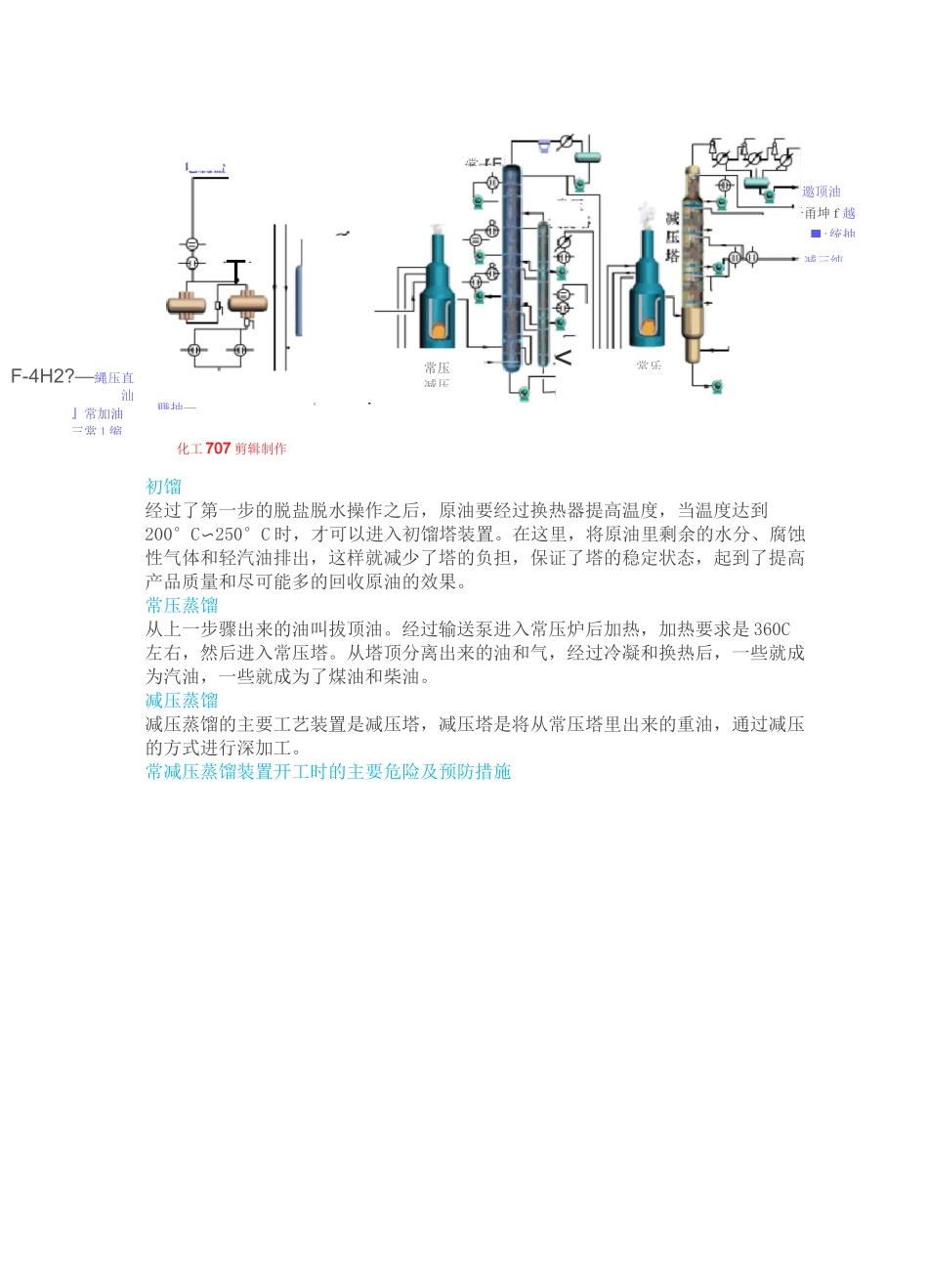

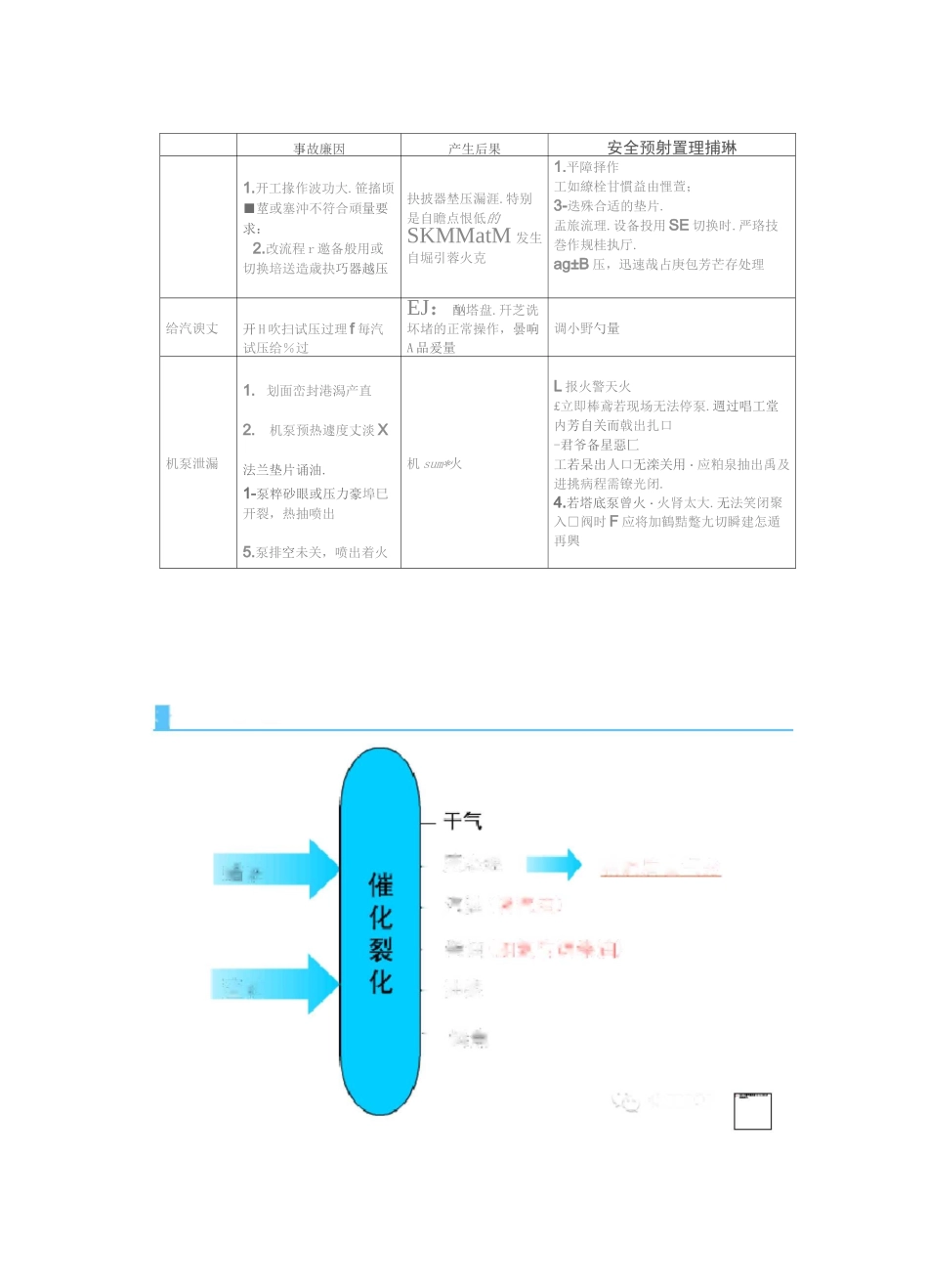

原油脱盐脱水的典曩工艺流程东方te*&CFVRIGH7预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%〜0.2%。含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。分离出来的产品即为一次加工产品,主要有气体、石脑油、柴油、蜡油及渣油等,有的炼油厂根据加工方案的不同,可能还会有煤油、溶剂油等产品;燃料一润滑油型的炼油厂,在减压塔部分生产一部分润滑油原料。化工707剪辑制作进按力泵排污泥水破乳刑———新邸水rg—原抽——换热器討g*含盐洛水1r.1・©1「LJ-级脱盐籍1塔◎电\1常压汽提塔邀顶油-碱一绻抽吾甬坤f越■:统抽F-4H2?—縄压直汕』常加油三常1缩化工707剪辑制作初馏经过了第一步的脱盐脱水操作之后,原油要经过换热器提高温度,当温度达到200°C〜250°C时,才可以进入初馏塔装置。在这里,将原油里剩余的水分、腐蚀性气体和轻汽油排出,这样就减少了塔的负担,保证了塔的稳定状态,起到了提高产品质量和尽可能多的回收原油的效果。常压蒸馏从上一步骤出来的油叫拔顶油。经过输送泵进入常压炉后加热,加热要求是360C左右,然后进入常压塔。从塔顶分离出来的油和气,经过冷凝和换热后,一些就成为汽油,一些就成为了煤油和柴油。减压蒸馏减压蒸馏的主要工艺装置是减压塔,减压塔是将从常压塔里出来的重油,通过减压的方式进行深加工。常减压蒸馏装置开工时的主要危险及预防措施常【E减三纯T<1赚抽—常压减压常乐渣3|催化裂化装蜡-燒焦-液态姪精制后去气分—汽油(调汽—柴油(加氢后调柴—油浆'邑化工70事故廉因产生后果安全预射置理捕琳1.开工掾作波功大.笹搐顷■莖或塞沖不符合頑量要求:2.改流程r邀备般用或切换培送造歳抉巧器越压抉披器埜压漏涯.特别是自瞻点恨低的SKMMatM发生自堀引蓉火克1.平障择作工如繚栓甘慣益由悝萱;3-迭殊合适的垫片.盂旅流理.设备投用SE切换时.严珞技巻作规桂执厅.ag±B压,迅速哉占庚包芳芒存处理给汽谀丈开H吹扫试压过理f毎汽试压给%过EJ:酗塔盘.幵芝诜坏堵的正常操作,曇响A品爰量调小野勺量机泵泄漏1.划面峦封港潟产直2.机泵预热遽度丈淡X法兰垫片诵油.1-泵粹砂眼或压力豪埠巳开裂,热抽喷出5.泵排空未关,喷出着火机sum*火L报火警天火£立即棒鳶若现场无法停泵.週过唱工堂内芳自关而戟出扎口-君爷备星惡匚工若杲出人口无滦关用・应粕泉抽出禹及进挑病程需镣光闭.4.若塔底泵曾火・火肾太大.无法笑闭聚入□阀时F应将加鶴黠蹩尢切瞬建怎遁再興原料油油浆広料油加热炉输送凤v]#1.主—]同炼—反应油气去分御早催化裂化装置是炼油厂重要的二次加工装置之一,以常减压蒸馏装置的一次加工重油产品或某些二次加工装置的重组分产品为原料,通过在高温下与催化剂的接触作用,裂化为轻质油品组分。化丄707剪辑制柞烟气Ji再生器催化亦富低弄列式催化裂化反应再生糸统流程反应-再生系统重质油加热到400°C时用泵打到提升反应器中,和轻质炼油合并再与催化剂接触,于是就发生了汽化反应。提升反应器中吹进水蒸汽以打到提升效果。整个催化裂化反应都是在提升反应器中发生的,整个过程只有几秒钟,随后油气顺着提升反应器顶部离开。分馏系统上序反应之后的油气随后进入分馏塔,通过分馏塔的作用,就产生了催化裂化富气、粗汽油、回炼油和油浆这些中间产品。催化裂化富气和粗汽油进入下一个系统吸收-稳定系统。吸收-稳定系统催化裂化富气进入气压机升压和冷却,...