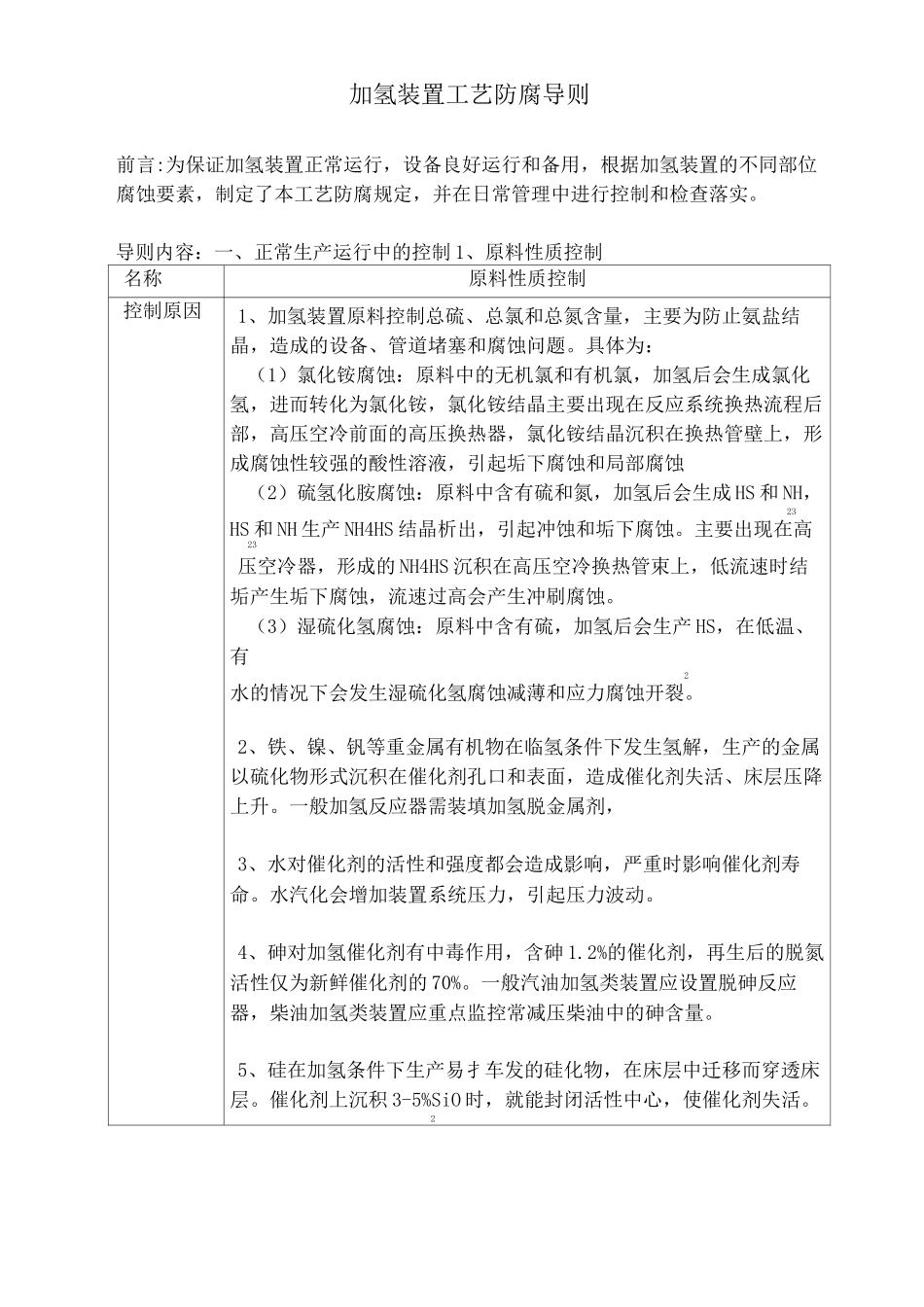

加氢装置工艺防腐导则前言:为保证加氢装置正常运行,设备良好运行和备用,根据加氢装置的不同部位腐蚀要素,制定了本工艺防腐规定,并在日常管理中进行控制和检查落实。导则内容:一、正常生产运行中的控制1、原料性质控制名称原料性质控制控制原因1、加氢装置原料控制总硫、总氯和总氮含量,主要为防止氨盐结晶,造成的设备、管道堵塞和腐蚀问题。具体为:(1)氯化铵腐蚀:原料中的无机氯和有机氯,加氢后会生成氯化氢,进而转化为氯化铵,氯化铵结晶主要出现在反应系统换热流程后部,高压空冷前面的高压换热器,氯化铵结晶沉积在换热管壁上,形成腐蚀性较强的酸性溶液,引起垢下腐蚀和局部腐蚀(2)硫氢化胺腐蚀:原料中含有硫和氮,加氢后会生成HS和NH,23HS和NH生产NH4HS结晶析出,引起冲蚀和垢下腐蚀。主要出现在高23压空冷器,形成的NH4HS沉积在高压空冷换热管束上,低流速时结垢产生垢下腐蚀,流速过高会产生冲刷腐蚀。(3)湿硫化氢腐蚀:原料中含有硫,加氢后会生产HS,在低温、有2水的情况下会发生湿硫化氢腐蚀减薄和应力腐蚀开裂。2、铁、镍、钒等重金属有机物在临氢条件下发生氢解,生产的金属以硫化物形式沉积在催化剂孔口和表面,造成催化剂失活、床层压降上升。一般加氢反应器需装填加氢脱金属剂,3、水对催化剂的活性和强度都会造成影响,严重时影响催化剂寿命。水汽化会增加装置系统压力,引起压力波动。4、砷对加氢催化剂有中毒作用,含砷1.2%的催化剂,再生后的脱氮活性仅为新鲜催化剂的70%。一般汽油加氢类装置应设置脱砷反应器,柴油加氢类装置应重点监控常减压柴油中的砷含量。5、硅在加氢条件下生产易扌车发的硅化物,在床层中迁移而穿透床层。催化剂上沉积3-5%SiO时,就能封闭活性中心,使催化剂失活。2控制内容1、控制指标为:加氢类装置原料设防值总硫%(m/m)酸值mgKOH/g总氯mg/kg总氮mg/kg某石化加氢裂化为2.5为0.5为1.0为2600某石化汽油加氢为2.5为0.5为0.5为2600其他方面的控制主要包括:残炭m%胶质mg/kg沥青质mg/kgFemg/kgNi+Vmg/kg水mg/kg某石化加氢裂化为0.2——为1.5为1.0为500钠mg/kg砷ppb铅ppbFemg/kg硅ppb水mg/kg某石化汽油加氢为0.1为20为5为1.5为50为2002、化验分析:分析介质分析项目单位最低分析频次分析方法原料油总氯mg/kg2次/周GB/T18612—2011硫含量%(m/m)1次/周GB/T380-1977酸值mgKOH/gGB/T18609—2011氮含量mg/kgNBSH/T0704—2010金属含量4g/g原子吸收光谱法2、新氢性质控制名称新氢性质控制控制原因新氢作为补充氢进入反应系统,其杂质CO+CO过高、一方面降2低了新氢纯度,另方面会在反应器内发生氢解脱氧(甲烷化)反应,放出大量反应热,将引起反应器床层温度波动,甚至会造成反应器床层超温。新氢中的氯化氢,在反应系统中会生产氯化铵,氯化铵结晶主要出现在反应系统换热流程后部,高压空冷前面的高压换热器,氯化铵结晶沉积在换热管壁上,形成腐蚀性较强的酸性溶液,引起垢下腐蚀和局部腐蚀控制内容1、控制指标:CO+CO2mg/m3氯化氢mg/m3加氢类装置>20>12、化验分析:分析介质分析项目单位最低分析频次分析方法新氢C0+C02mg/m31次/周氯化氢mg/m31次/周3、反冲洗过滤器控制名称反冲洗过滤器控制控制原因原料油中的各种杂质,会降低咼压换热器的流速,加重换热器的腐蚀。污染催化剂或使催化剂结垢、结焦,降低催化剂活性,造成床层压降升高,缩短运转周期。通过自动反应洗过滤器的优化运行,可去除20期的固体颗粒,完全去除掉原料油中的机械杂质和锈焊渣等杂质,同时过滤掉部分大分子质量的胶质、沥青质及焦炭等物质进入反应器,保护催化剂,防止床层压降增大。控制内容反冲洗过滤器压差不得大于0.2MPa长时间不反冲洗的过滤器需定时反冲洗(每4h手动反冲洗一次)4、加热炉控制名称加热炉控制控制原因1、加热炉存在的腐蚀类别:高温硫腐蚀:原料中硫在240°C以上腐蚀铁。H腐蚀:在温度和氢分压下侵入钢中与碳反应产生甲烷,提高金属2CR和M0可以避免腐蚀。H+HS腐蚀:HS在2400C以上腐蚀铁生成FeS,H有强烈破坏FeS膜2222作用因此加速腐蚀过程。高温氧腐蚀:燃烧气体中氧化腐蚀金属材料劣化:材料蠕变。2、加热炉空气预热回收系统装置加热...