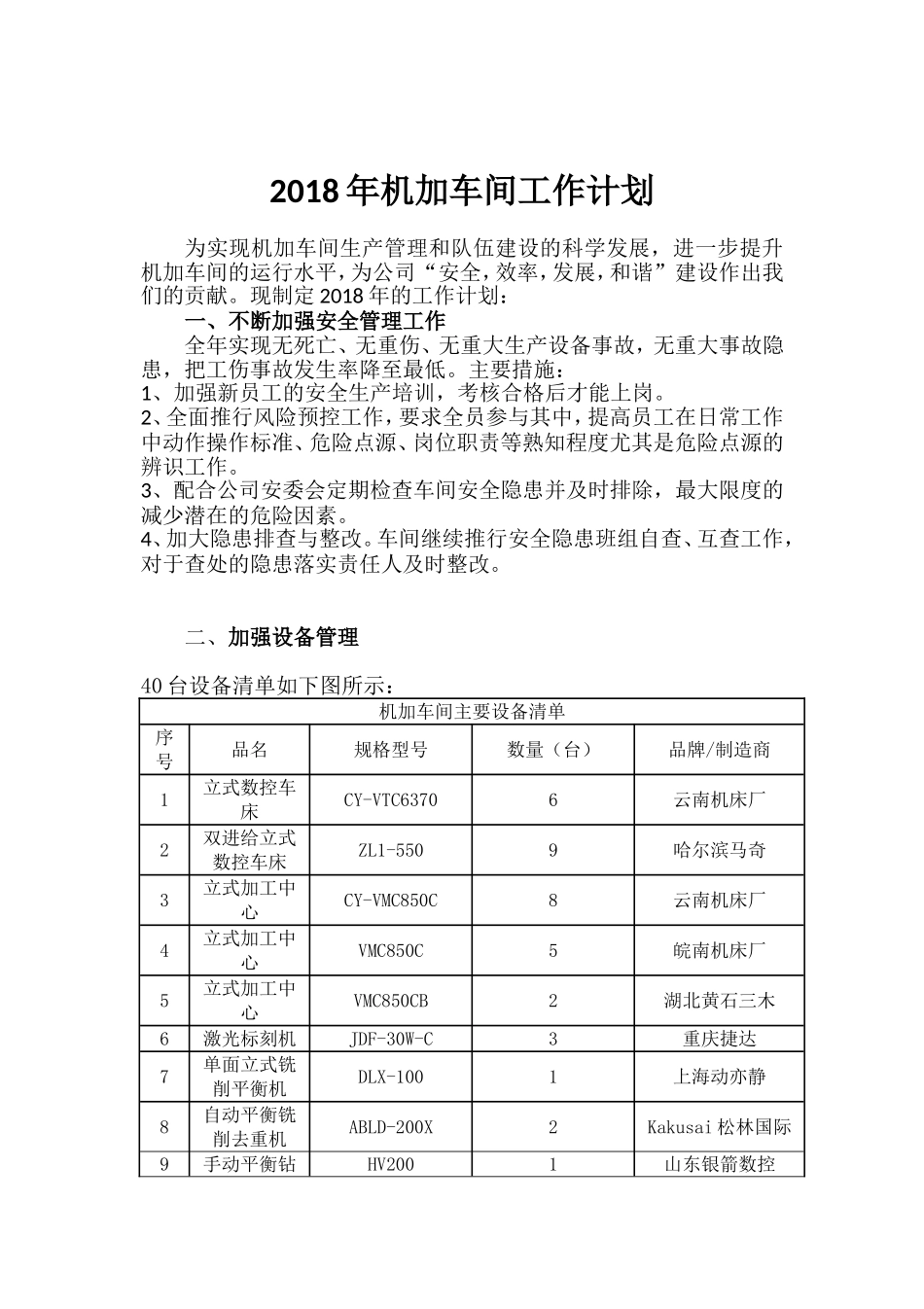

2018年机加车间工作计划为实现机加车间生产管理和队伍建设的科学发展,进一步提升机加车间的运行水平,为公司“安全,效率,发展,和谐”建设作出我们的贡献。现制定2018年的工作计划:一、不断加强安全管理工作全年实现无死亡、无重伤、无重大生产设备事故,无重大事故隐患,把工伤事故发生率降至最低。主要措施:1、加强新员工的安全生产培训,考核合格后才能上岗。2、全面推行风险预控工作,要求全员参与其中,提高员工在日常工作中动作操作标准、危险点源、岗位职责等熟知程度尤其是危险点源的辨识工作。3、配合公司安委会定期检查车间安全隐患并及时排除,最大限度的减少潜在的危险因素。4、加大隐患排查与整改。车间继续推行安全隐患班组自查、互查工作,对于查处的隐患落实责任人及时整改。二、加强设备管理40台设备清单如下图所示:机加车间主要设备清单序号品名规格型号数量(台)品牌/制造商1立式数控车床CY-VTC63706云南机床厂2双进给立式数控车床ZL1-5509哈尔滨马奇3立式加工中心CY-VMC850C8云南机床厂4立式加工中心VMC850C5皖南机床厂5立式加工中心VMC850CB2湖北黄石三木6激光标刻机JDF-30W-C3重庆捷达7单面立式铣削平衡机DLX-1001上海动亦静8自动平衡铣削去重机ABLD-200X2Kakusai松林国际9手动平衡钻HV2001山东银箭数控孔去重机10自动缠绕膜包装机联智1江苏联智11自动涂装线三木1山东三木12摇臂钻Z30560*16A1四川自贡新瑞合计401、制订设备保养及管理办法:对设备的日保、周保、月保制度化,定期检查,实施各种激励手段,引导员工运用正确的方法进行设备保养。2、加强设备保养技能交流、培训,定期召开设备管理会议:主要是纠正不良设备使用和保养行为,交流工作技能。三、确保产品质量全年实现无大批量产品报废,无大批量降低产品质量的加工不良品,实现产品加工过程交检合格率达到99.7%以上。主要措施:1、严格按照图纸设计要求进行加工。2、所有调试产品必须做首检并填写首检报告单,加工中心做的首件必须送三坐标检查,合格后方可批量加工。3、加强员工质量检查的培训,重点关注打标岗位二维码的检查及喷漆外观的质量,逐步杜绝返工返修品的出现,牢记质量第一的重要性。4、定期检查机台、夹具、刀具确保产品的加工精度和生产的稳定性。四、提高产品产量为了与铸造车间2018年每月3000吨产量相匹配,机加车间的成品入库数应当突破42000件,其中制动鼓38600件/月、轮毂3400件/月,加工产品最终交付合格率达到99.7%,来确保公司全年产品销售1.56亿的实现。主要措施:1、2018年需要添加数控立车4台,其中加工制动鼓2台、加工轮毂2台。2、车间需保障人员编制如下图所示:岗位数控立车加工中心打标动平衡喷漆打包打杂叉车机修车间管理现在数量2418661512232018年增员数量333、定期对机床设备进行维修保养,检查相关设备,提高开机时间,降低设备故障率。4、提高生产计划执行力和各部门衔接配合意识。做到每位生产管理人员不但要有计划执行能力,而且要有处理突发应变事件的能力。五、开源节流,降本增效控制生产成本提高企业的效益。主要措施:1、根据季节气温合理配制切削液的浓度在3%-5%,及时抽取回收池里面的切削液。2、提高设备使用率,及时维修设备,在同样的使用时间内降低设备折旧费用。3、根据产品的性能合理使用合适的刀具,降低刀具消耗费用。4、优先消化库存,对能改型、返修的优先改型返修,减少库存资金。