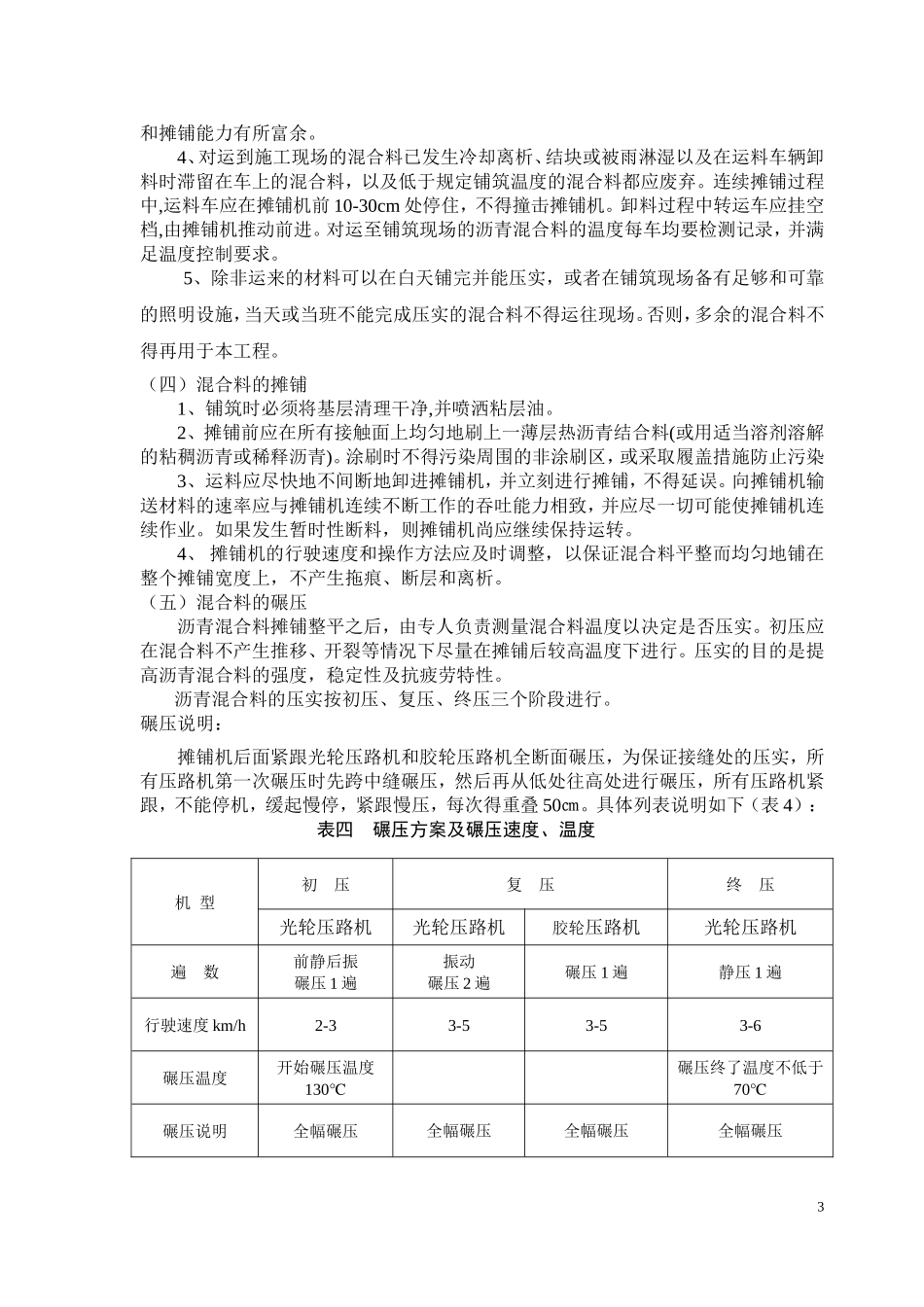

厂区沥青路面工程施工方案一、工程概况本工程面层为5㎝厚AC-13C改性沥青混凝土。主要结构形式和工程数量见下表:层位面层名称厚度(㎝)主道数量(㎡)辅道数量(㎡)合计(㎡)1粘层/2500/25002AC-13C52500/2500二、施工组织(一)工程用电沥青拌合站处安一台630KVA变压器能够满足正常施工用电要求。(二)机械设备配置(表1)表一投入机械设备数量表序号机械名称单位投入机械设备数量1拌和站套12摊铺机台14双钢轮压路机台15轮胎压路机台16自卸汽车(18t)辆37装载机台18交通工具车辆1三、人员配备为了提高工作效率,加强施工过程质量控制,我单位建立项目管理组织机构,并加强施工现场、后台等人员配置及分工,定岗定员,专人负责。现场人员配置:现场工长1名,施工现场管理人员1名,质检工程师1名,测量工程师1名,试验工程师1名,试验员1名,测工2名,机手5名,普工6名(,摊铺机前后平料4人,碾压辅助2人)运输车队:队长1名,司机3名,运输车辅助工人2人拌和站人员配置:站长1名,拌和站操作手3人,装载机机手1名。四、沥青路面施工工艺1施工工序:准备工作→拌和→运输→摊铺→碾压(一)准备工作1、下承层检查及工作面清扫下承层,用于沥青路面施工前准备好工作面。2、测量放样:成立专门测量组,负责路面的平面控制及高程厚度检测。3、生产配合比的确定热拌沥青混合料配合比设计分三阶段进行:目标配合比设计、生产配合比设计、生产配合比验证。采用马歇尔试验配合比设计方法,确定沥青混合料的材料品种及配合比、矿料级配、最佳沥青用量。在拌制沥青混合料和摊铺沥青混合料之前,根据确定的配合比进行试拌。试拌时对所有的各种矿料和沥青应严格计量,通过试拌和抽样检验确定适宜的沥青用量,拌和时间,矿料和沥青加热温度,以及沥青混合料出厂的温度。对试拌的沥青混合料进行试验之后,选定最佳的生产配合比。(二)混合料拌和拌和站按调配好的生产配合比进行拌和。沥青混合料的拌和采用LBP-3000LB型间歇式沥青拌合站,试验段每盘拌料2500kg,集料采用ZL-50装载机上料。为了保证拌制的沥青混合料能满足施工规范的要求,在开机前必须对拌和设备进行一次全面细致的检查,注意联接的紧固情况,检查搅拌器内有无积存余料,冷料运输器是否运转正常和有无跑偏现象,仔细检查沥青管道各个接头,尤其是沥青计量设备计量是否准确,严禁吸沥青管有漏气现象,检查电气系统,对于机械运转部分,还要检查传动链的张紧度等情况。以确保设备运转正常,拌制的沥青混合料符合规范要求。拌和时主要控制以下几个参数:1.沥青温度控制;面层160~165℃。2.矿料温度控制在;上面层190~220℃。3.沥青混合料出料温度上面层170~185℃,废弃温度195℃。4.集料干拌7s、湿拌不小于38s、每盘料生产周期50s。为使沥青混合料拌和均匀,在拌制时我部将严格按照各类沥青混合料的拌制温度控制沥青和所用石料的加热温度与拌和温度。保证经过拌和后的混合料均匀一致,无花白、结块现象。注:沥青混合料的施工温度采用金属探测针的插入数显温度计测量。表面温度可采用表面接触式温度计测定。当采用红外温度计测量表面温度时,应进行标定。(三)混合料的运输1、生产的沥青混合料成品应及时运往施工现场。根据施工的具体位置和现场的实际情况,以及我部的拌合能力、摊铺能力,混合料运距,所需混合料的种类和数量等,我部采用3部18T以上的自卸汽车运送沥青混合料。2、应采用干净的自卸槽斗车辆运送混合料,车槽内不得沾有有机物质。为防止尘埃污染和热量过分损失,运输车都必须用篷布覆盖,以对混合料进行保温防雨和避免混合料受污染在槽四角应密封坚固。3、对沥青混合料检测其出厂温度和运到现场温度。在装料前,先在底板上均匀地涂上一层1:3的油水隔离剂,防止混合料粘到运输车辆底板上.拌合机向运料车放料时,运料车应前后移动,分几堆装料,以减少粗集料的离析现象,同时运料车的运输能力2和摊铺能力有所富余。4、对运到施工现场的混合料已发生冷却离析、结块或被雨淋湿以及在运料车辆卸料时滞留在车上的混合料,以及低于规定铺筑温度的混合料都应废弃。连续摊铺过程中,运料车应在摊铺机前10-30cm处停住,不得撞击摊铺机。卸料过程中...