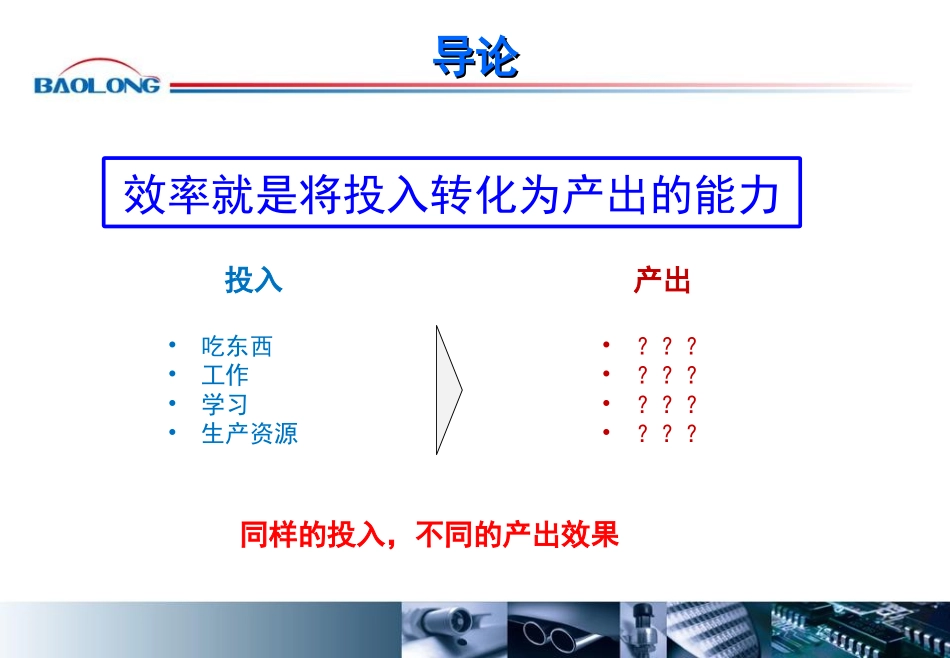

BL效率体系搭建推行方案Yaphets2017.5.32OPE简介4预期效果3OPE实施1导论导论导论效率就是将投入转化为产出的能力投入产出•吃东西•工作•学习•生产资源•???•???•???•???同样的投入,不同的产出效果导论导论根据UPPH(单人单时产能)的计算方法,能清楚地知道效率提升的方向吗?UPPH=产出数量投入工时欠料?换线时长?线平衡低?管理不足?……方法的转变:UPPH=产出数量投入工时xx单件标准时间单件标准时间=OPE导论导论OPE单件标准时间UPPH=2OPE简介4预期效果3OPE实施1导论100100个工时个工时缺料20个工时8080个工时个工时7070个工时个工时6565个工时个工时5050个工时个工时4545个工时个工时换线换线1010个工时个工时设备故障设备故障55个工时个工时平衡损失15个工时操作损失5个工时OPEOPE告诉我们损失到底在哪儿告诉我们损失到底在哪儿OPEOPE架构架构稼动工时稼动损失负荷工时有效工时平衡损失价值工时操作损失投入工时计划损失计划损失工时结构工时结构工时损失工时损失管理指标管理指标稼动工时负荷工时X100%稼动效率单件标准时间瓶颈工站C/TX人数X100%工时平衡率良品数X瓶颈工站C/T稼动时间X100%操作效率稼动率X工时平衡率X操作效率总体工厂效能(OPE)管理损失管理损失动作损失动作损失线平衡损失线平衡损失自动化替换损自动化替换损失失测定调整损失测定调整损失◊支援其他部门◊工作中间休息◊早会◊5S◊教育训练稼动工时稼动损失负荷工时有效工时平衡损失价值工时操作损失投入工时计划损失计划损失工时结构工时结构工时损失工时损失计划损失计划损失管理损失管理损失动作损失动作损失线平衡损失线平衡损失自动化替换损自动化替换损失失测定调整损失测定调整损失OPEOPE架构架构◊缺料导致的待料◊等待指示◊等待故障修理◊等待换线◊白晚班交接班◊开线◊其它偶发的管理上的损失稼动工时稼动损失负荷工时有效工时平衡损失价值工时操作损失投入工时计划损失计划损失工时结构工时结构工时损失工时损失稼动损失稼动损失管理损失管理损失动作损失动作损失线平衡损失线平衡损失自动化替换损自动化替换损失失测定调整损失测定调整损失根据人员是否在等待判断发生的管理损失,5分钟以上可明显记录的工时!!!OPEOPE架构架构◊由于工序之间作业周期时间不同(快慢不均),发生了人员等待的损失稼动工时稼动损失负荷工时有效工时平衡损失价值工时操作损失投入工时计划损失计划损失工时结构工时结构工时损失工时损失平衡损失平衡损失管理损失管理损失动作损失动作损失线平衡损失线平衡损失自动化替换损自动化替换损失失测定调整损失测定调整损失累积倍数增长效应,为五大损失中影响最大者!!!OPEOPE架构架构◊违反动作经济原则发生的损失(22种损失)◊没有标准作业或不按标准作业时,发生的动作损失◊重复作业发生的损失◊不够熟练发生的损失◊因机器、物料配置不佳发生的损失稼动工时稼动损失负荷工时有效工时平衡损失价值工时操作损失投入工时计划损失计划损失工时结构工时结构工时损失工时损失操作损失操作损失管理损失管理损失动作损失动作损失线平衡损失线平衡损失自动化替换损自动化替换损失失测定调整损失测定调整损失OPEOPE架构架构◊实施自动化可以达到省人化的目标,但同时也发生了人员等待的损失•靠自动化来装卸(Load/Unload)零件以求省人化,人员也因不做这些工作而闲置稼动工时稼动损失负荷工时有效工时平衡损失价值工时操作损失投入工时计划损失计划损失工时结构工时结构工时损失工时损失操作损失操作损失管理损失管理损失动作损失动作损失线平衡损失线平衡损失自动化替换损自动化替换损失失测定调整损失测定调整损失OPEOPE架构架构OPEOPE架构架构◊品质不良、人工整修的工时损失◊因品质不稳定,为防止不良发生和流出而频繁地实施测定调整所发生的工时损失稼动工时稼动损失负荷工时有效工时平衡损失价值工时操作损失投入工时计划损失计划损失工时结构工时结构工时损失工时损失操作损失操作损失管理损失管理损...