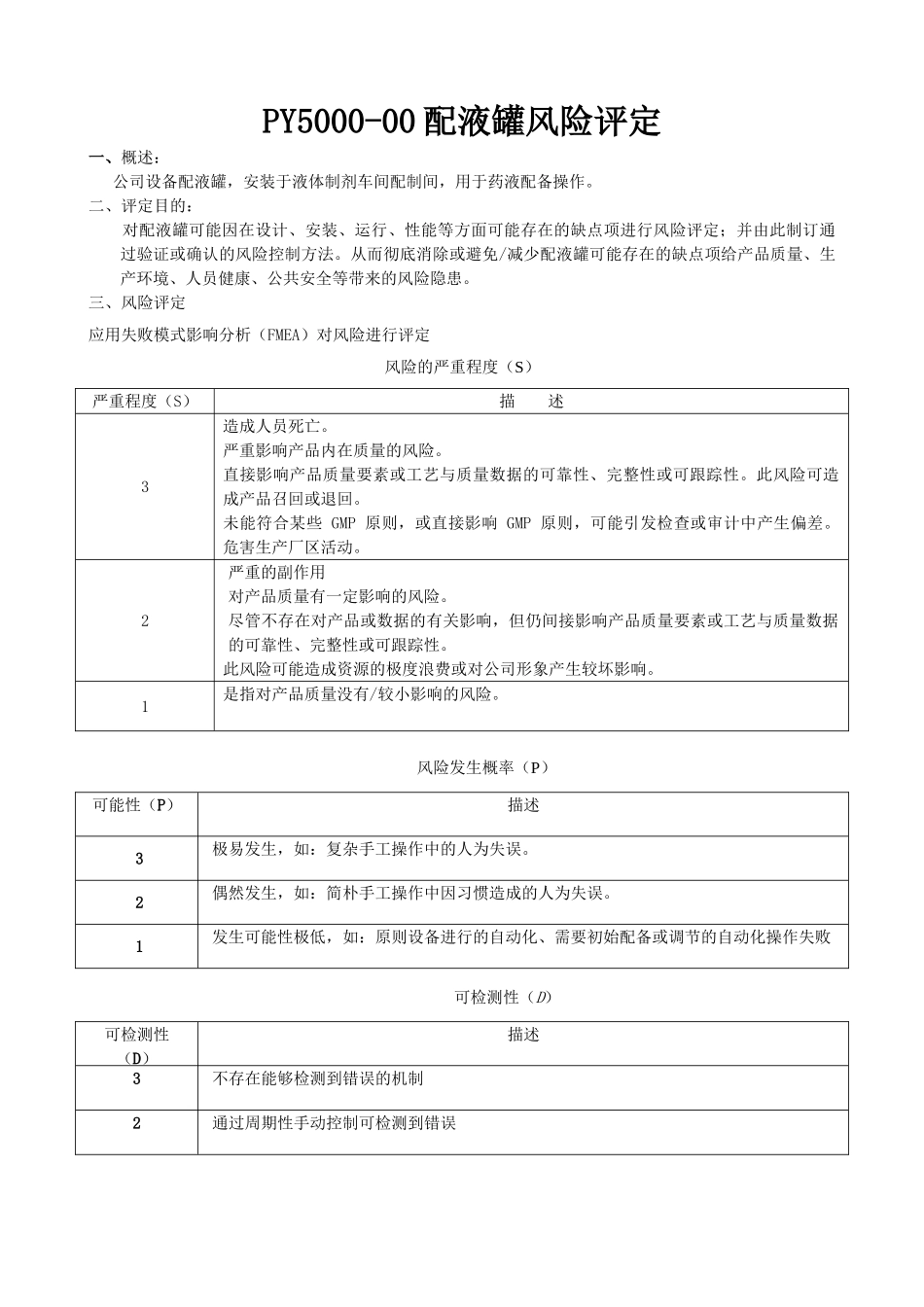

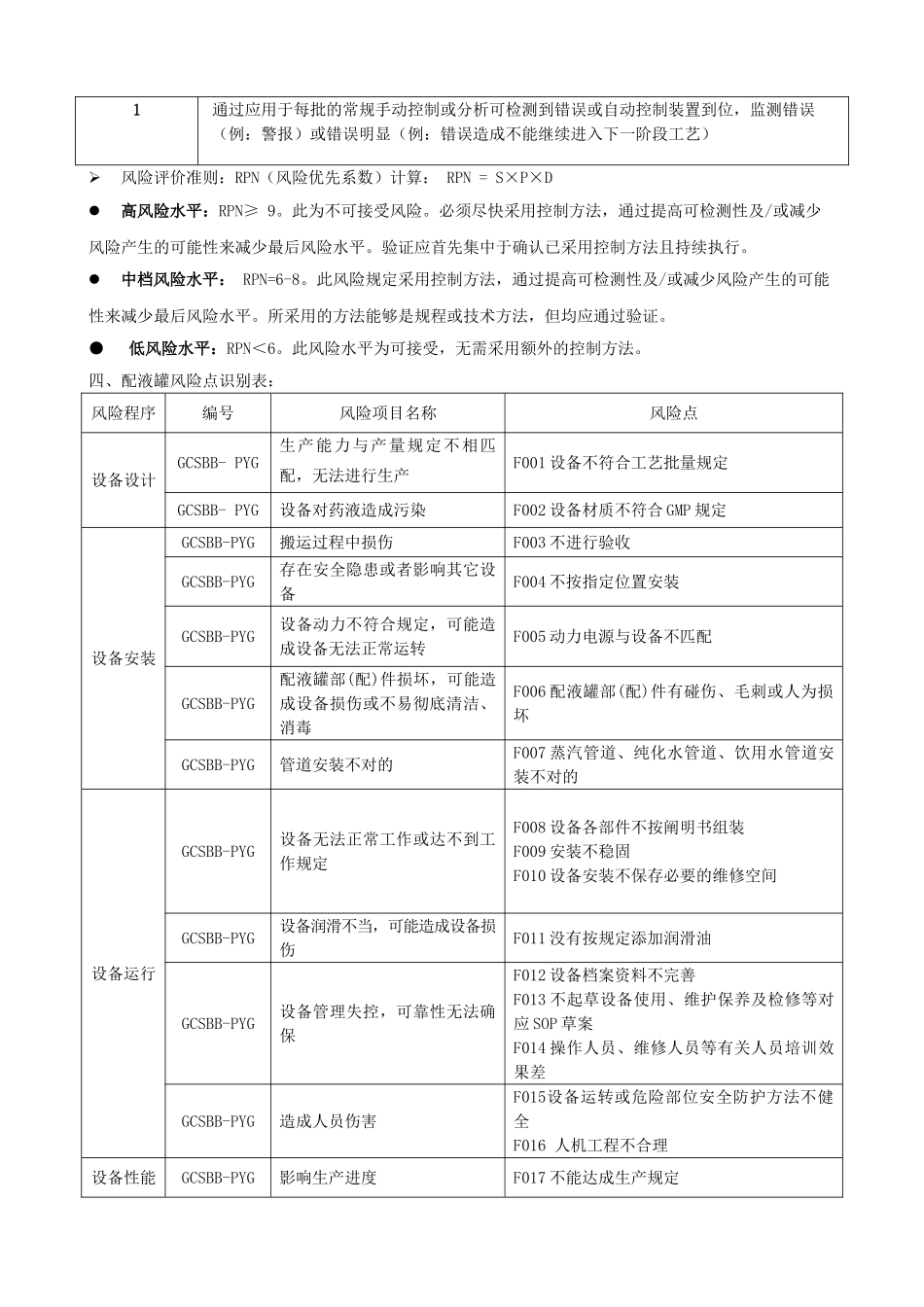

PY5000-00配液罐风险评定一、概述:公司设备配液罐,安装于液体制剂车间配制间,用于药液配备操作。二、评定目的:对配液罐可能因在设计、安装、运行、性能等方面可能存在的缺点项进行风险评定;并由此制订通过验证或确认的风险控制方法。从而彻底消除或避免/减少配液罐可能存在的缺点项给产品质量、生产环境、人员健康、公共安全等带来的风险隐患。三、风险评定应用失败模式影响分析(FMEA)对风险进行评定风险的严重程度(S)严重程度(S)描述3造成人员死亡。严重影响产品内在质量的风险。直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性。此风险可造成产品召回或退回。未能符合某些GMP原则,或直接影响GMP原则,可能引发检查或审计中产生偏差。危害生产厂区活动。2严重的副作用对产品质量有一定影响的风险。尽管不存在对产品或数据的有关影响,但仍间接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性。此风险可能造成资源的极度浪费或对公司形象产生较坏影响。1是指对产品质量没有/较小影响的风险。风险发生概率(P)可能性(P)描述3极易发生,如:复杂手工操作中的人为失误。2偶然发生,如:简朴手工操作中因习惯造成的人为失误。1发生可能性极低,如:原则设备进行的自动化、需要初始配备或调节的自动化操作失败可检测性(D)可检测性(D)描述3不存在能够检测到错误的机制2通过周期性手动控制可检测到错误1通过应用于每批的常规手动控制或分析可检测到错误或自动控制装置到位,监测错误(例:警报)或错误明显(例:错误造成不能继续进入下一阶段工艺)风险评价准则:RPN(风险优先系数)计算:RPN=S×P×D高风险水平:RPN≥9。此为不可接受风险。必须尽快采用控制方法,通过提高可检测性及/或减少风险产生的可能性来减少最后风险水平。验证应首先集中于确认已采用控制方法且持续执行。中档风险水平:RPN=6-8。此风险规定采用控制方法,通过提高可检测性及/或减少风险产生的可能性来减少最后风险水平。所采用的方法能够是规程或技术方法,但均应通过验证。●低风险水平:RPN<6。此风险水平为可接受,无需采用额外的控制方法。四、配液罐风险点识别表:风险程序编号风险项目名称风险点设备设计GCSBB-PYG生产能力与产量规定不相匹配,无法进行生产F001设备不符合工艺批量规定GCSBB-PYG设备对药液造成污染F002设备材质不符合GMP规定设备安装GCSBB-PYG搬运过程中损伤F003不进行验收GCSBB-PYG存在安全隐患或者影响其它设备F004不按指定位置安装GCSBB-PYG设备动力不符合规定,可能造成设备无法正常运转F005动力电源与设备不匹配GCSBB-PYG配液罐部(配)件损坏,可能造成设备损伤或不易彻底清洁、消毒F006配液罐部(配)件有碰伤、毛刺或人为损坏GCSBB-PYG管道安装不对的F007蒸汽管道、纯化水管道、饮用水管道安装不对的设备运行GCSBB-PYG设备无法正常工作或达不到工作规定F008设备各部件不按阐明书组装F009安装不稳固F010设备安装不保存必要的维修空间GCSBB-PYG设备润滑不当,可能造成设备损伤F011没有按规定添加润滑油GCSBB-PYG设备管理失控,可靠性无法确保F012设备档案资料不完善F013不起草设备使用、维护保养及检修等对应SOP草案F014操作人员、维修人员等有关人员培训效果差GCSBB-PYG造成人员伤害F015设备运转或危险部位安全防护方法不健全F016人机工程不合理设备性能GCSBB-PYG影响生产进度F017不能达成生产规定GCSBB-PYG搅拌效果不稳定F018混合稳定性差,不能达成生产规定五、风险评定我们对该设备可能存在的质量风险分别进行评定。具体内容见下列质量风险评定统计。风险评定统计风险编号过程环节可能的失败/失效成果因素SPD起始RPN起始风险水平控制方法实施后预判SPDRPN风险水平GCSBB-PYG-F001设备设计生产能力与产量规定不相匹配,无法进行生产原有设备不符合工艺批量规定33218高风险根据GMP及公司生产规定,确认设备与工艺匹配;更换设备3113低风险GCSBB-PYG-F002设备设计设备对药液造成污染设备材质不符合GMP规定33218高风险有完整的原始设备档案,有材质报告及证书3113低风险GCSBB-PYG-F003设备安装搬运过程中损伤不进行验收33218高...