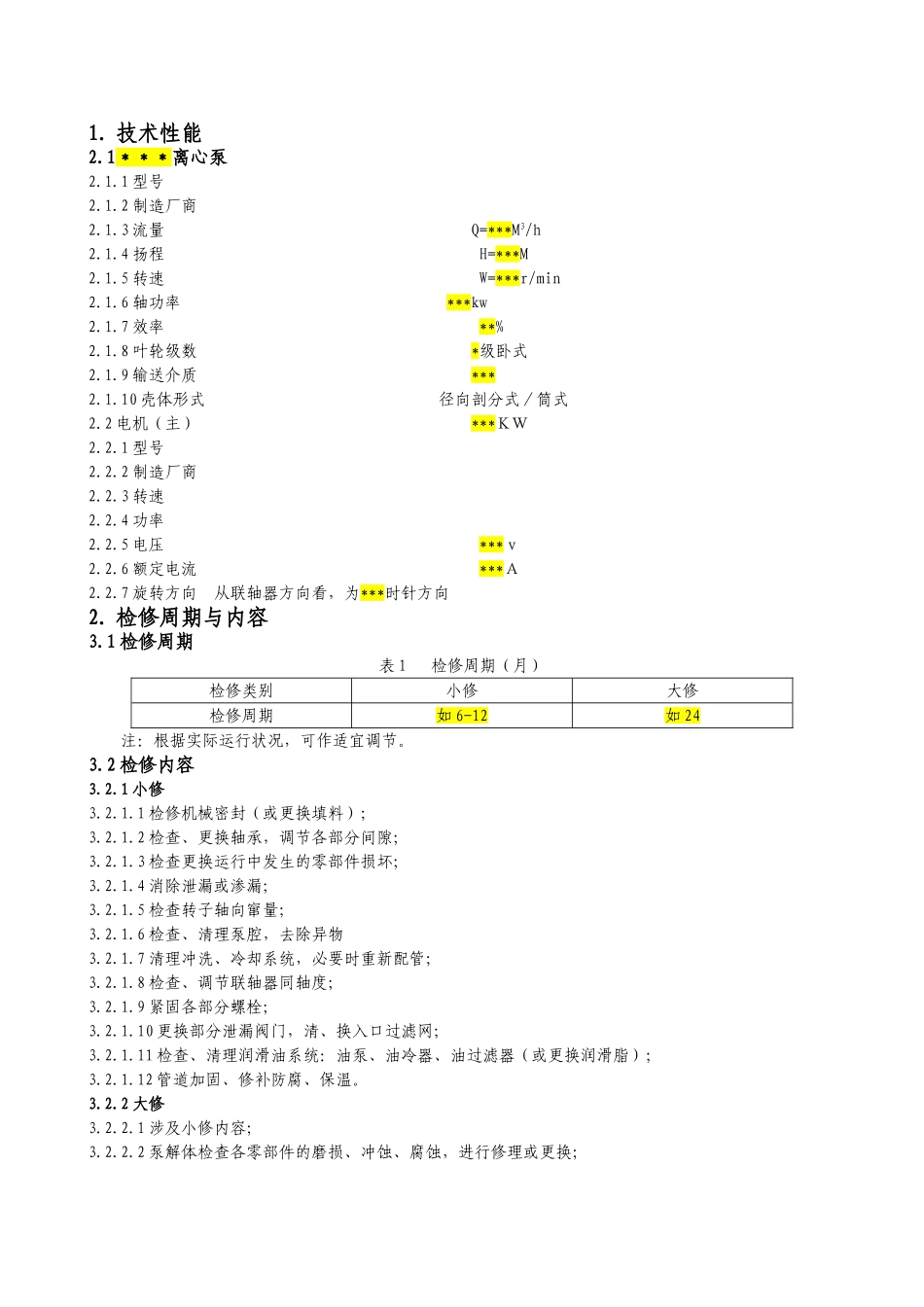

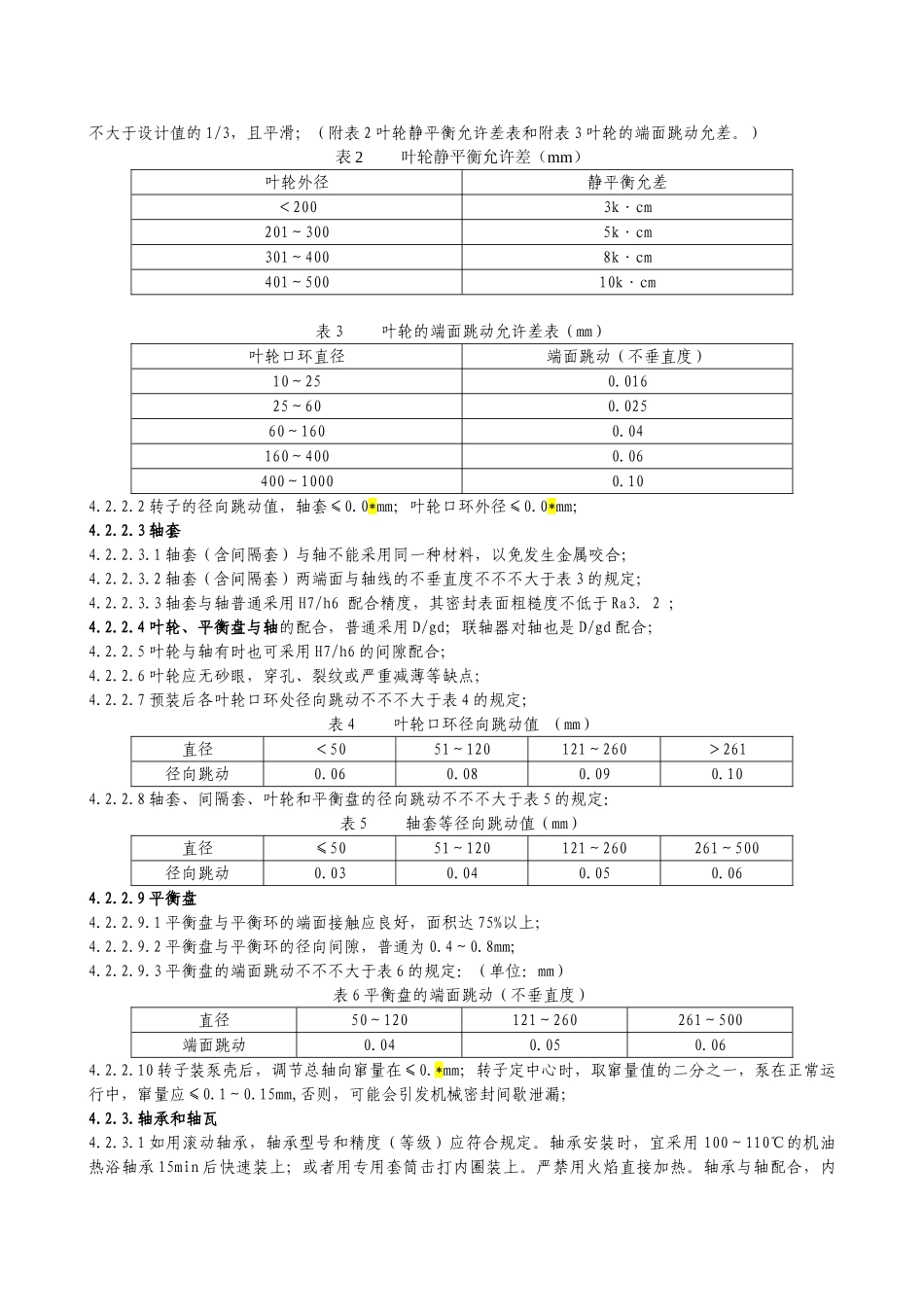

1.技术性能2.1***离心泵2.1.1型号2.1.2制造厂商2.1.3流量Q=***M3/h2.1.4扬程H=***M2.1.5转速W=***r/min2.1.6轴功率***kw2.1.7效率**%2.1.8叶轮级数*级卧式2.1.9输送介质***2.1.10壳体形式径向剖分式/筒式2.2电机(主)***KW2.2.1型号2.2.2制造厂商2.2.3转速2.2.4功率2.2.5电压***v2.2.6额定电流***A2.2.7旋转方向从联轴器方向看,为***时针方向2.检修周期与内容3.1检修周期表1检修周期(月)检修类别小修大修检修周期如6-12如24注:根据实际运行状况,可作适宜调节。3.2检修内容3.2.1小修3.2.1.1检修机械密封(或更换填料);3.2.1.2检查、更换轴承,调节各部分间隙;3.2.1.3检查更换运行中发生的零部件损坏;3.2.1.4消除泄漏或渗漏;3.2.1.5检查转子轴向窜量;3.2.1.6检查、清理泵腔,去除异物3.2.1.7清理冲洗、冷却系统,必要时重新配管;3.2.1.8检查、调节联轴器同轴度;3.2.1.9紧固各部分螺栓;3.2.1.10更换部分泄漏阀门,清、换入口过滤网;3.2.1.11检查、清理润滑油系统:油泵、油冷器、油过滤器(或更换润滑脂);3.2.1.12管道加固、修补防腐、保温。3.2.2大修3.2.2.1涉及小修内容;3.2.2.2泵解体检查各零部件的磨损、冲蚀、腐蚀,进行修理或更换;3.2.2.3校核主轴弯曲度,重新组装转子,做转子动平衡并调节;3.2.2.4检查修理平衡盘与平衡环的磨损,轴套的磨损;3.2.2.5调节各部分间隙;3.2.2.6更换全部密封垫片、“O”形圈(环)等;3.2.2.7检查转子的径向和端面跳动;3.2.2.8测量、调节泵体的水平度;3.2.2.9校验压力表;电、仪对应检修;3.2.2.10油泵大修;3.2.2.11泵系统全方面防腐、保温;3.2.2.12技改、技措和安措的实施。3.检修质量原则4.1检修前的准备4.1.1检修前的各项准备工作,应符合安全、环保和质量等方面的规定;4.1.2办理有关的票证和设备交接手续;4.1.3制订有具体的“检修方案”;4.1.4熟悉泵的构造和技术规定;4.1.5检修所需的工器具、量具和吊装工具齐全,并符合安全规定;4.1.6备齐检修必须的备件和材料;、4.1.7按规定对泵进行断电、倒空、置换等解决;4.1.8严禁使用汽油、煤油、洗油等易燃、挥发性物质做清洗剂,可用卤化物或有机溶剂清洗,但应加强通风;普通状况下,清洗剂应是中性、无腐蚀的;4.1.9有密封液的泵,需倒空密封液;4.1.10凡对周边环境有污染的液体,不得就地排放;4.1.11离心泵刚停稳,有过热状态的位置,切不可急于拆卸;4.1.2泵系统最佳用加盲板办法,实现与生产系统有效隔绝。4.2检修质量原则4.2.1主轴4.2.1.1主轴不应有腐蚀、裂纹等缺点,与轴套接触面粗糙度不不不大于Ra1.6(Ra0.8);4.2.1.2轴颈的不圆柱度<0.0**mm、锥度<0.0**mm;4.2.1.3轴的不直度(弯曲度),以两端中心孔为基准,在车床打表校,径向跳动在轴颈处不不不大于0.0**mm,其它部位≤0.0**mm(见表1);4.2.1.4各键槽中心线对轴中心线的偏差应不大于0.0**mm/100mm(参考0.03mm/100mm),且键与键槽配合紧密(不允许加垫片)。键槽磨损,可适宜加大原则(尺寸)一级;键顶部间隙0.1~0.4mm;4.2.1.5轴的径向跳动值不得不不大于(以两轴颈园柱面为基准):表1轴的径向跳动值(mm)直径规定跳动值ø18~ø50≤0.03Ø50~ø120≤0.04Ø120~ø260≤0.05Ø260~ø500≤0.064.2.2转子4.2.2.1叶轮应先做静平衡。组装成转子后,再做动平衡,平衡等级为G6.3级,允许不平衡力矩为***X10-2Nm,在校正平面内,不平衡量<*.*g,在叶轮外园的前后盖板处磨或铣去金属时,应保存其壁厚不不大于设计值的1/3,且平滑;(附表2叶轮静平衡允许差表和附表3叶轮的端面跳动允差。)表2叶轮静平衡允许差(mm)叶轮外径静平衡允差<2003k·cm201~3005k·cm301~4008k·cm401~50010k·cm表3叶轮的端面跳动允许差表(mm)叶轮口环直径端面跳动(不垂直度)10~250.01625~600.02560~1600.04160~4000.06400~10000.104.2.2.2转子的径向跳动值,轴套≤0.0*mm;叶轮口环外径≤0.0*mm;4.2.2.3轴套4.2.2.3.1轴套(含间隔套)与轴不能采用同一种材料,以免发生金属咬合;4.2.2.3.2轴套(含间隔套)两端面与轴线的不垂直度不不不大于表3的规定;4.2.2.3.3轴套与轴普通采用H7/h6配合精度,...