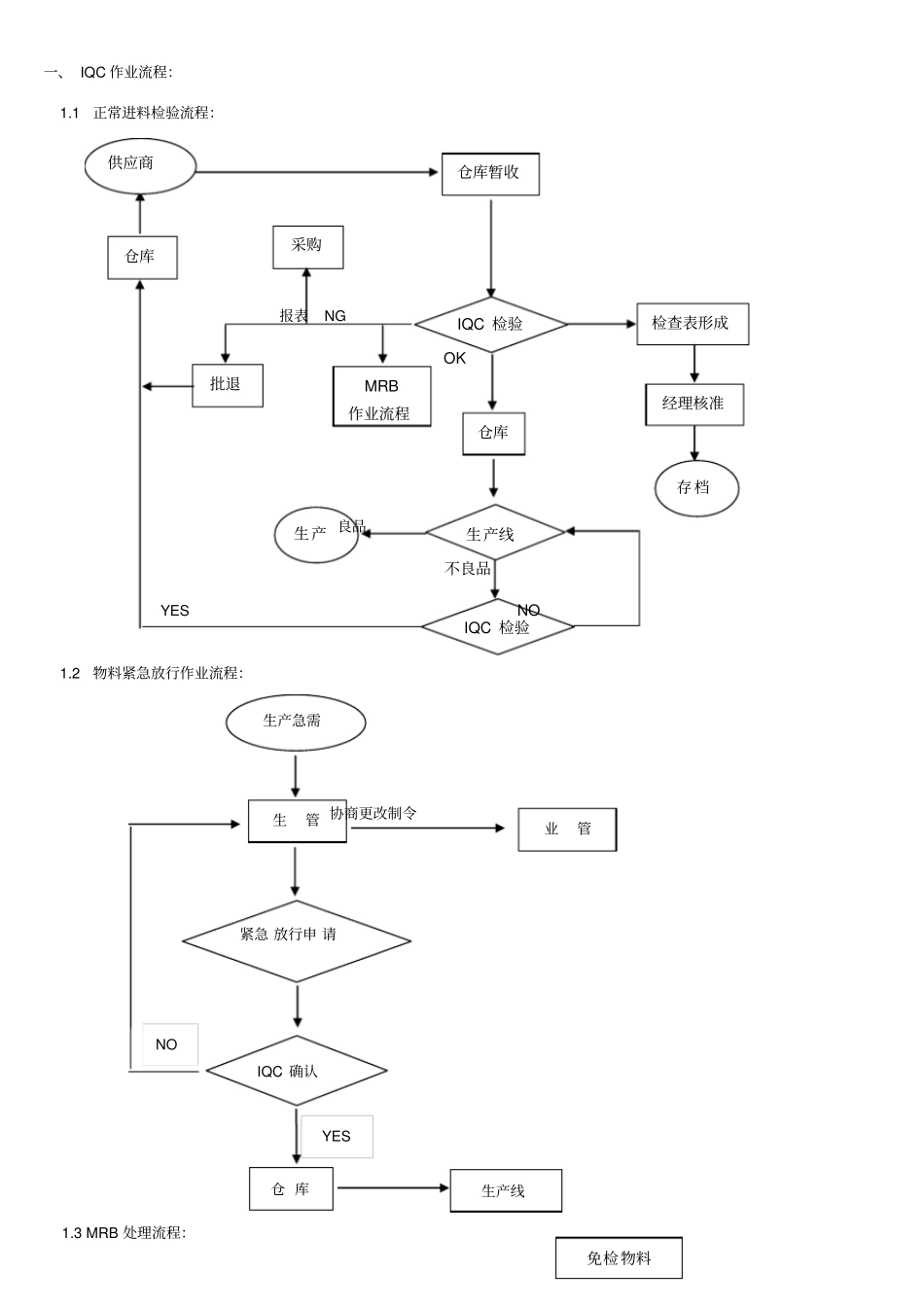

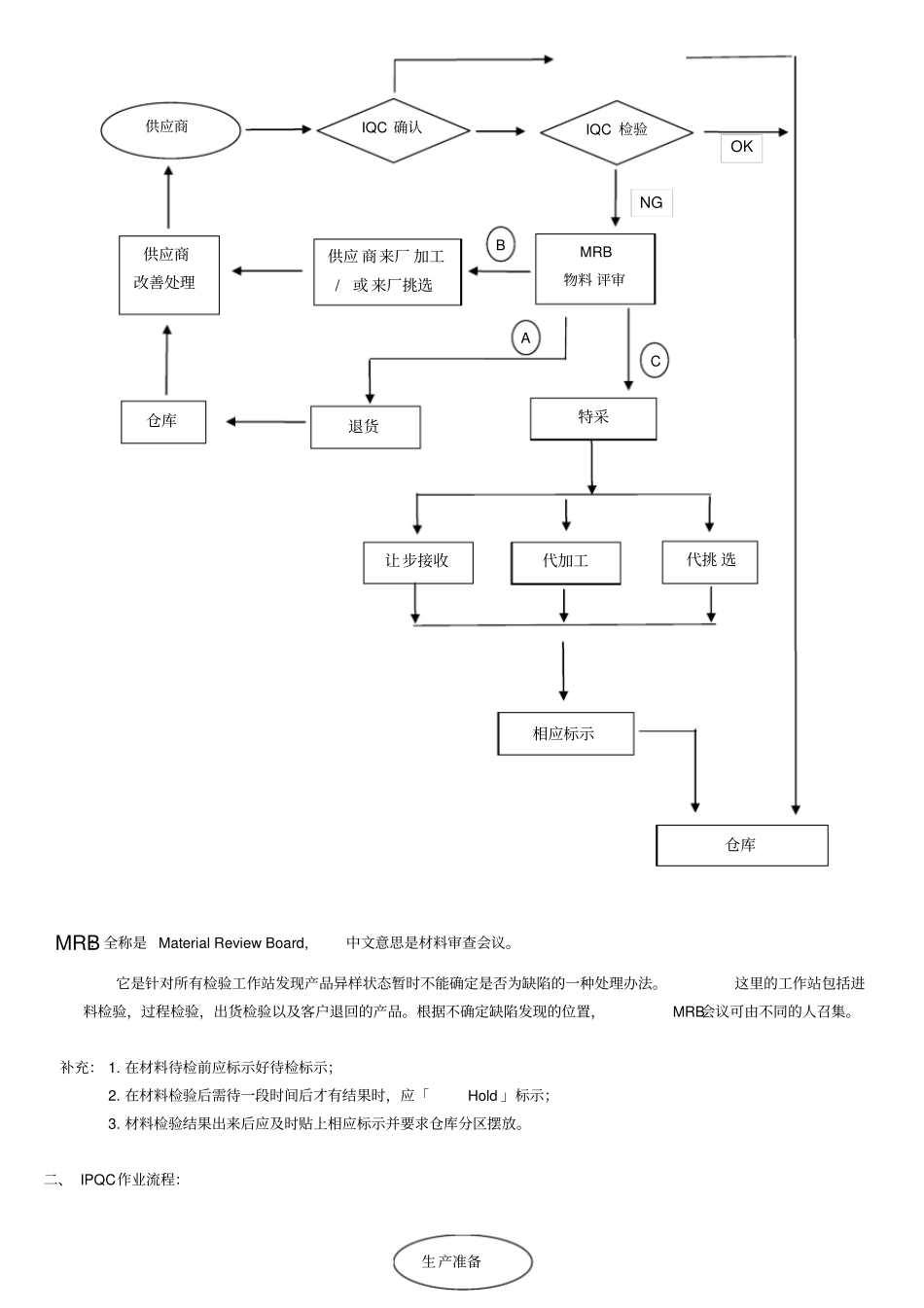

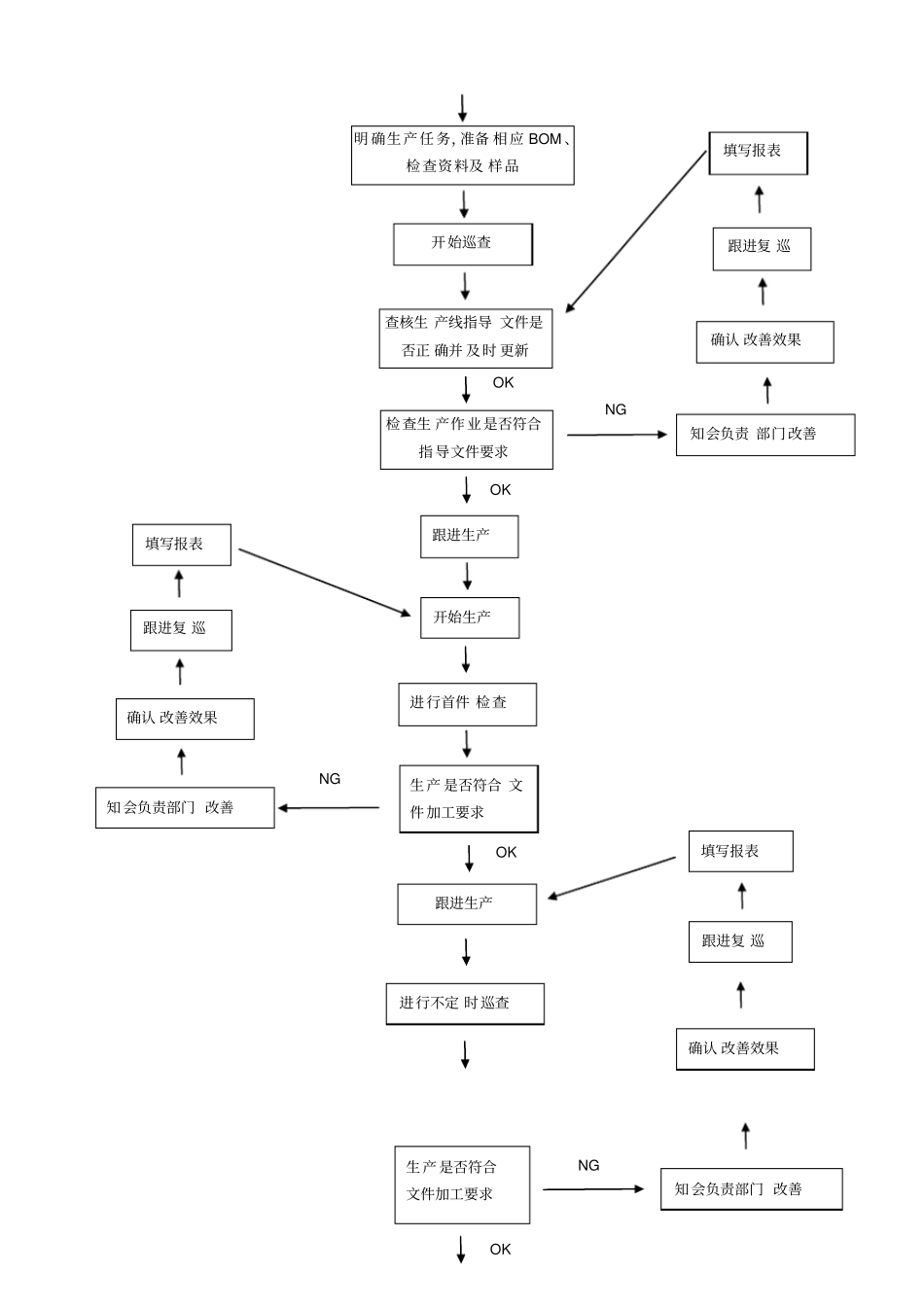

一、 IQC 作业流程:1.1 正常进料检验流程:报表 NG OK 良品不良品 YES NO1.2 物料紧急放行作业流程:协商更改制令1.3 MRB 处理流程:仓库暂收IQC 检验检查表形成仓库IQC 检验经理核准MRB 作业流程采购批退仓库生产急需生管紧急 放行申 请IQC 确认仓 库生产线业管YES NO 生产线存档供应商生产免检物料MRB:全称是 Material Review Board, 中文意思是材料审查会议。它是针对所有检验工作站发现产品异样状态暂时不能确定是否为缺陷的一种处理办法。这里的工作站包括进料检验,过程检验,出货检验以及客户退回的产品。根据不确定缺陷发现的位置,MRB会议可由不同的人召集。补充: 1. 在材料待检前应标示好待检标示;2. 在材料检验后需待一段时间后才有结果时,应「Hold 」标示;3. 材料检验结果出来后应及时贴上相应标示并要求仓库分区摆放。二、 IPQC作业流程:生产准备特采退货IQC 确认MRB 物料 评审供应 商来厂 加工/ 或 来厂挑选仓库供应商仓库相应标示供应商改善处理让步接收代加工代挑 选OK NG A B C IQC 检验明 确生产任务,准备 相应 BOM 、检查资料及 样品开始巡查跟进生产检查生 产作业是否符合指导文件要求查核生 产线指导 文件是否正 确并 及时 更新开始生产进行首件 检查知会负责 部门改善填写报表确认 改善效果跟进复 巡生产 是否符合 文件加工要求跟进生产进行不定 时巡查生产是否符合文件加工要求知会负责部门 改善填写报表跟进复 巡确认 改善效果知会负责部门 改善填写报表跟进复 巡确认 改善效果NG NG NG OK OK OK OK 三、 FQC作业流程:四、 OQC作业流程: FQC检验:继续跟进生产结束生产线重工OQC 检验库存成品生产送检FQC 抽检明确生产任 务,准备相应 BOM 、资料、 测具 及样品检查资料/ 送检单与生产送检实物核对品质异常单生产改善对策退货填写报表 / 相应标示入库生 产改善 返工处理生产改善对策跟进效果确认填写报表OK NG NG OK . 出 货OQC检验报告PASS FAIL