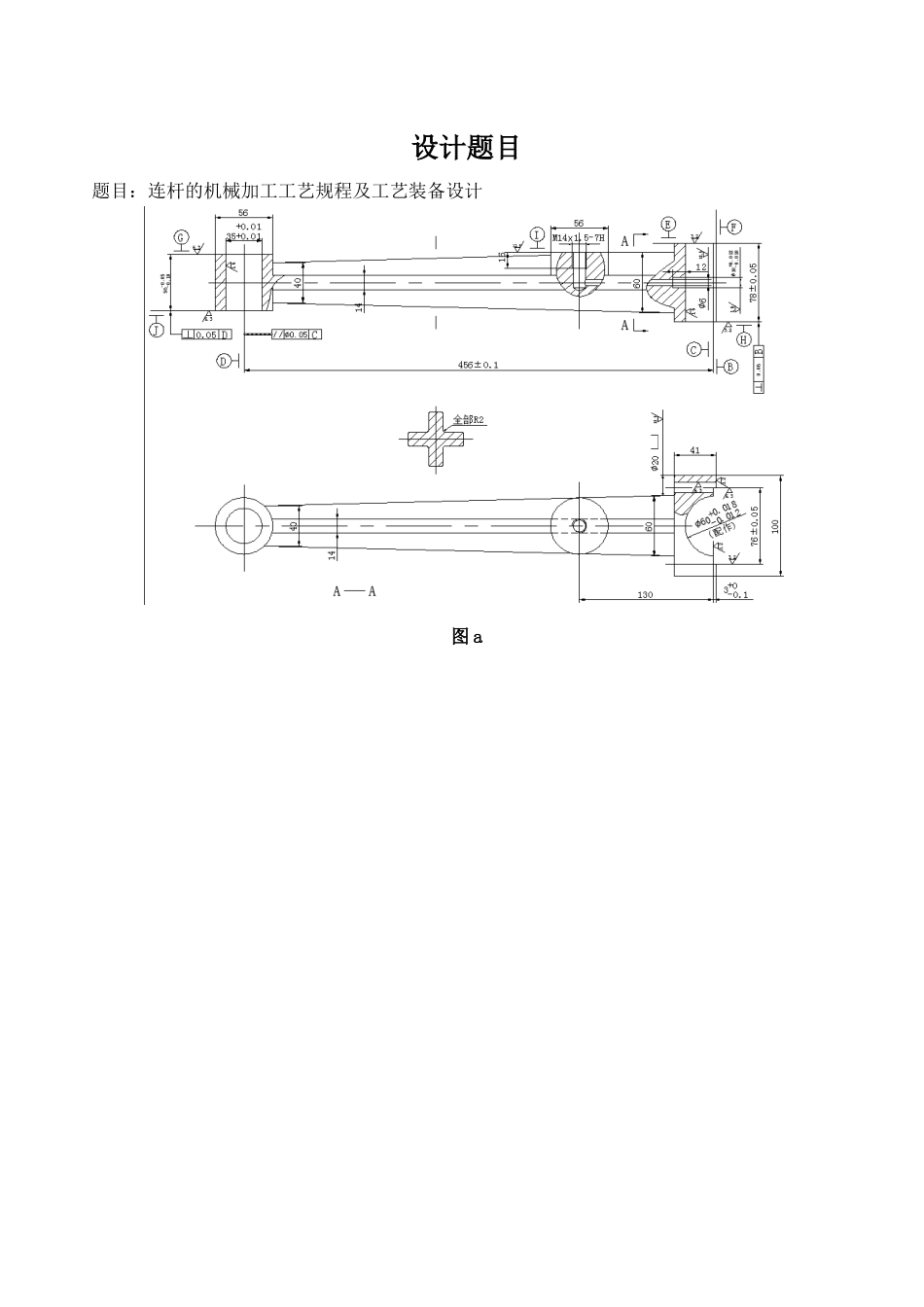

设计题目题目:连杆的机械加工工艺规程及工艺装备设计图 a一、零件的分析 1.零件的工艺分析连杆的加工表面主要有圆柱端面的加工,孔的加工,凹台的加工以及螺纹的加工,其余的表面通过不去除表面材料的加工方法以获得所需尺寸,在该零件里为铸造。各组加工面之间有严格的尺寸位置度要求和一定的表面加工精度要求,孔的加工有的需要 Ra1.6 的表面粗糙度,因而需精加工,现将主要加工面分述如下:1.1 面的加工该零件中共有 6 个面需要加工出来:G 面、I 面、E 面、F 面、H 面和 J 面。在这六个面中,J 面和 H 面的形位公差有较高的要求,且尺寸精度也比较高,后面的孔的加工和其他面的加工都需要用这两个面来定位,所以应该经过粗加工和精加工,且应尽早加工出来;E 面G 面和的尺寸精度也比较高,也需要进行精加工;F 面的粗糙为 Ra3.2,对表面质量的要求比较高,所以也要进行精加工;至于面 I,其尺寸精度为自由公差,切表面粗糙度为 Ra12.5,所以只用粗加工即可。1.2 孔的加工该零件的孔有四个,ø35、ø60、ø6、ø10、ø10.5 的孔。其中 ø35、ø60 和 ø10 的孔的尺寸精度和表面质量都比较高,所以要进行精加工,而 ø60 和 ø35 有平行度的要求,应在同一工位完成加工,两孔的尺寸精度都为 7 级,粗糙度为 Ra1.6,为了减少加工步骤、方便加工,都定为先铸出毛胚孔,然后用铣刀进行粗—精加工,且为了避免加工时刀具受到冲击,ø60 的孔应先于 ø10、ø6 两孔加工;4-ø10.5 的孔虽然尺寸精度为自由公差,要求不高,但是其表面粗糙度为 Ra3.2,所以要对其进行精加工;而 ø6 的孔为自由公差,且表面质量为 Ra12.5,故只用粗加工就可以了。1.3 凸台的加工该零件中凸台在 ø60 的孔的两侧,表面粗糙度要求为 Ra3.2,是故应进行精加工。1.4 螺纹的加工该零件中油孔的位置有螺纹配合的要求,且孔底与 ø6 的孔相通,在加工时应注意螺纹底孔的深度。综合以上分析,可得出该零件的加工路线为:粗铣面 G、E、I;粗铣、精铣面J、H、F;精加工面 G、E;钻 ø60 和 ø35 的孔;加工螺纹 M14;钻 ø10.5、ø6 的孔。二、确定毛胚、画毛胚——零件合图根据零件的材料确定为铸件。又由题目已给定零件为大批量生产。毛胚的铸造方法选用砂型机器造型。为了减少机加工的加工量,ø60mm、ø35mm 在铸造时就铸造出来,所以还应该安放型芯。此外,为消除残余应力,铸造后应安排人工时效。参考文献[1]...