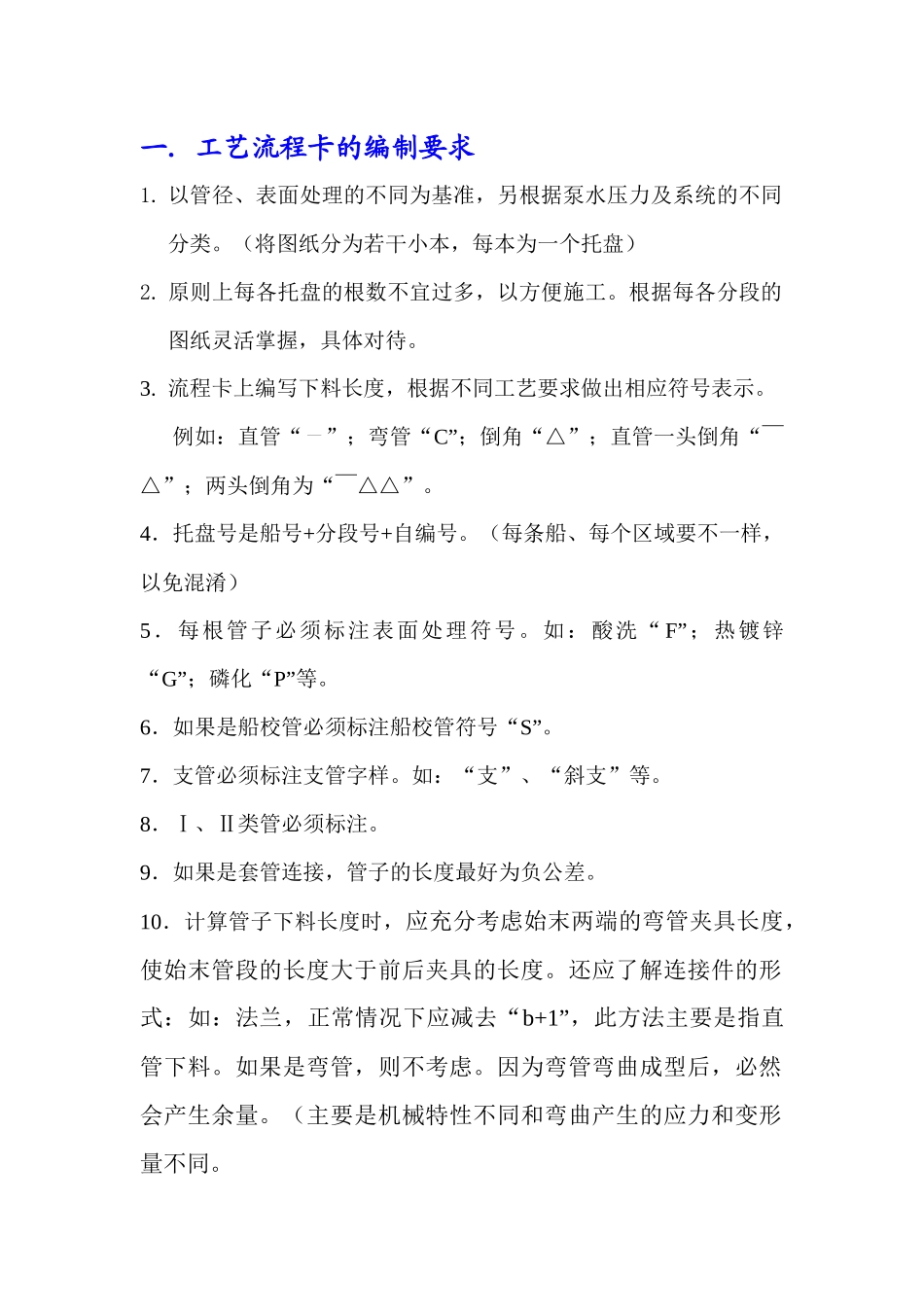

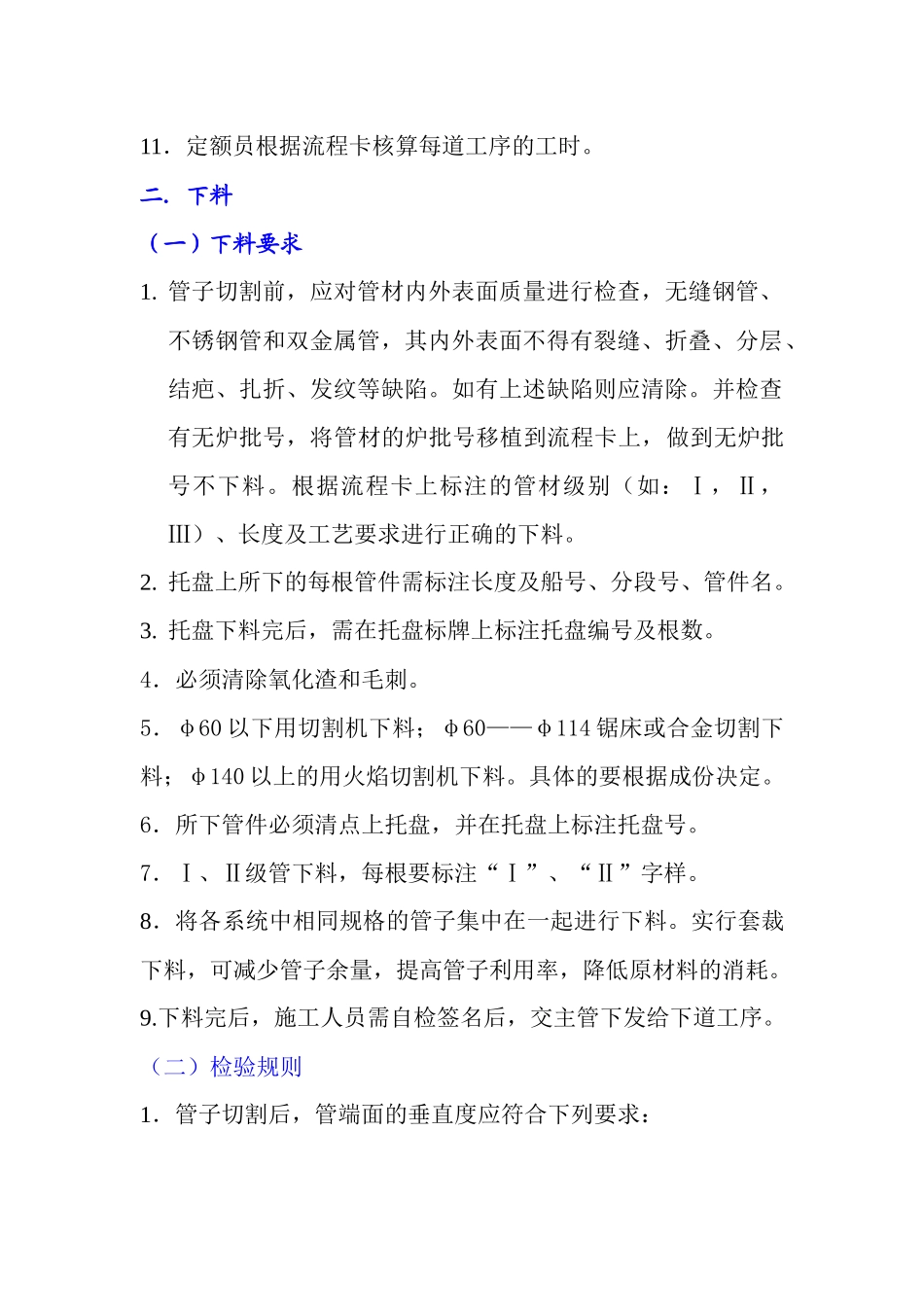

一.工艺流程卡的编制要求1. 以管径、表面处理的不同为基准,另根据泵水压力及系统的不同分类。(将图纸分为若干小本,每本为一个托盘)2. 原则上每各托盘的根数不宜过多,以方便施工。根据每各分段的图纸灵活掌握,具体对待。3. 流程卡上编写下料长度,根据不同工艺要求做出相应符号表示。例如:直管“ ”;弯管“C”;倒角“△”;直管一头倒角“ ̄△”;两头倒角为“ ̄△△”。4.托盘号是船号+分段号+自编号。(每条船、每个区域要不一样,以免混淆)5.每根管子必须标注表面处理符号。如:酸洗“ F”;热镀锌“G”;磷化“P”等。6.如果是船校管必须标注船校管符号“S”。7.支管必须标注支管字样。如:“支”、“斜支”等。8.Ⅰ、Ⅱ类管必须标注。9.如果是套管连接,管子的长度最好为负公差。10.计算管子下料长度时,应充分考虑始末两端的弯管夹具长度,使始末管段的长度大于前后夹具的长度。还应了解连接件的形式:如:法兰,正常情况下应减去“b+1”,此方法主要是指直管下料。如果是弯管,则不考虑。因为弯管弯曲成型后,必然会产生余量。(主要是机械特性不同和弯曲产生的应力和变形量不同。11.定额员根据流程卡核算每道工序的工时。二.下料(一)下料要求1. 管子切割前,应对管材内外表面质量进行检查,无缝钢管、不锈钢管和双金属管,其内外表面不得有裂缝、折叠、分层、结疤、扎折、发纹等缺陷。如有上述缺陷则应清除。并检查有无炉批号,将管材的炉批号移植到流程卡上,做到无炉批号不下料。根据流程卡上标注的管材级别(如:Ⅰ,Ⅱ,Ⅲ)、长度及工艺要求进行正确的下料。2. 托盘上所下的每根管件需标注长度及船号、分段号、管件名。3. 托盘下料完后,需在托盘标牌上标注托盘编号及根数。4.必须清除氧化渣和毛刺。5.φ60 以下用切割机下料;φ60——φ114 锯床或合金切割下料;φ140 以上的用火焰切割机下料。具体的要根据成份决定。6.所下管件必须清点上托盘,并在托盘上标注托盘号。7.Ⅰ、Ⅱ级管下料,每根要标注“Ⅰ”、“Ⅱ”字样。8.将各系统中相同规格的管子集中在一起进行下料。实行套裁下料,可减少管子余量,提高管子利用率,降低原材料的消耗。9.下料完后,施工人员需自检签名后,交主管下发给下道工序。(二)检验规则1.管子切割后,管端面的垂直度应符合下列要求:公称通径 DN垂直度 mmDN<=100<=1100200<=32.管子的弯曲度 aL当 DN>=40 时,a<=1.5/1000 (单位:mm)3.直管下料...