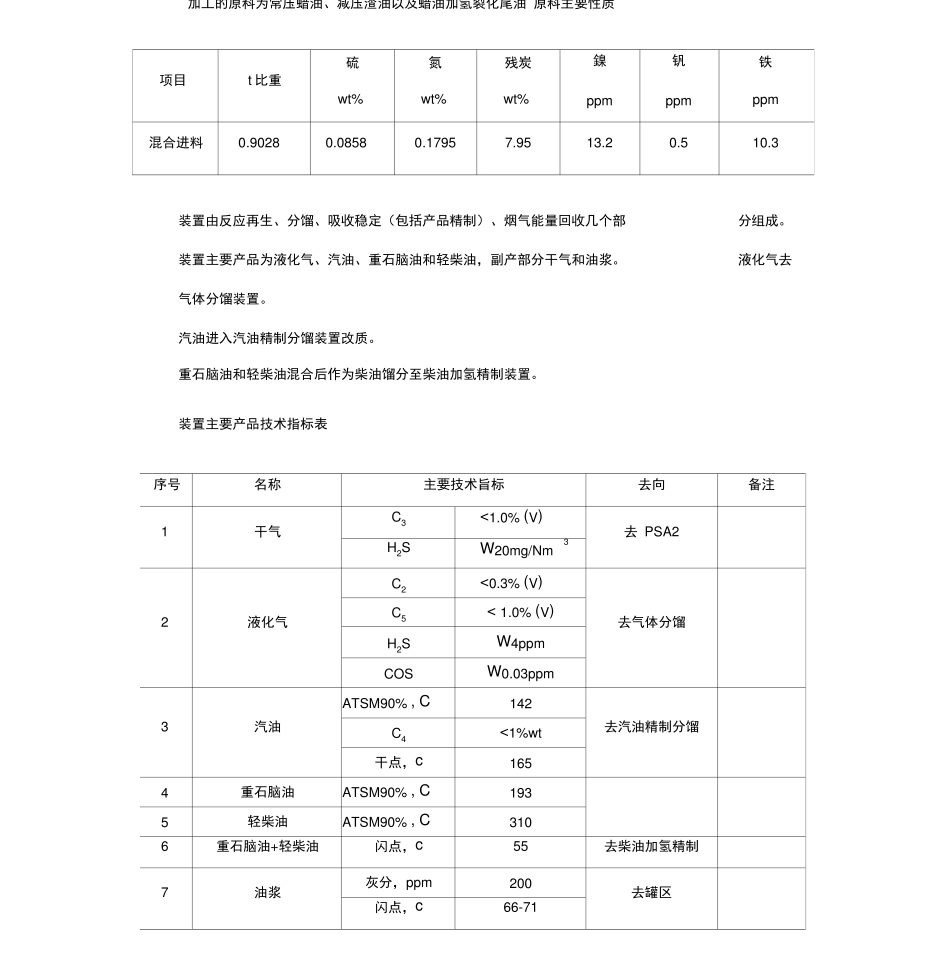

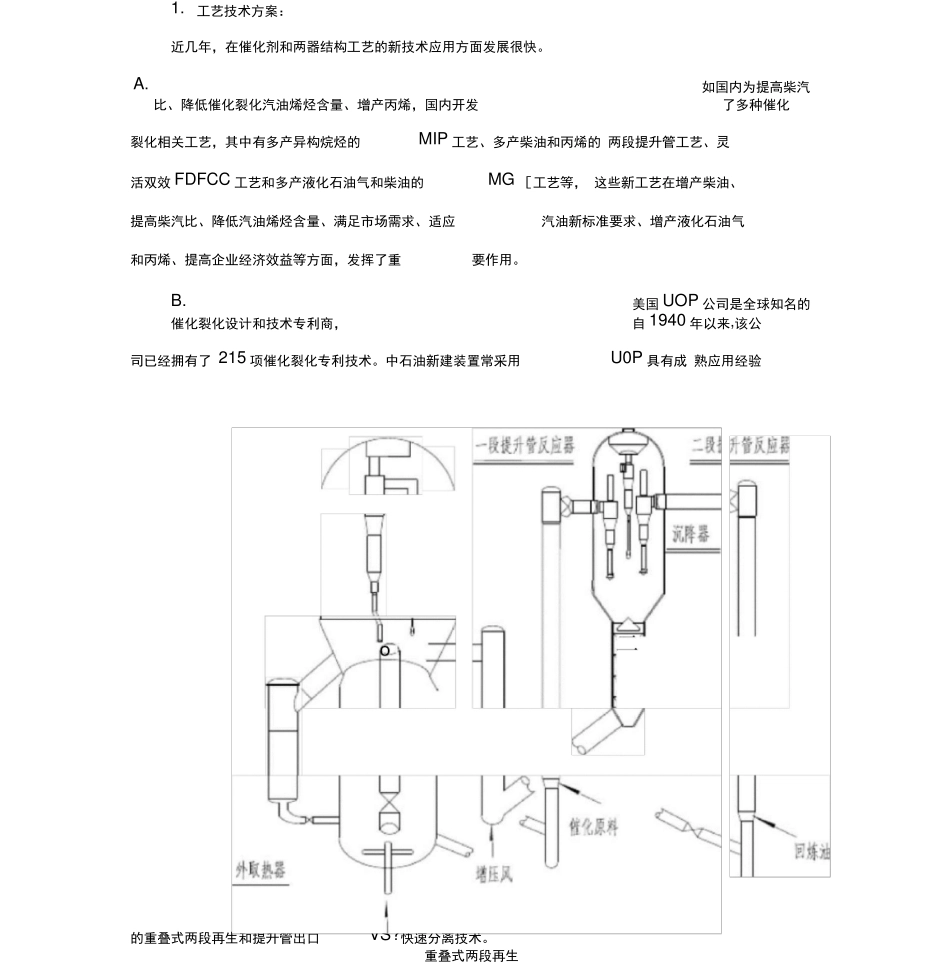

催化裂化装置 催化裂化是炼油工业重要的二次加工装置, 是提高轻质油收率, 生产高辛烷 值汽 油, 同时又多产柴油的重要手段, 随着重油催化工艺的实现, 其地位更加倍 增。 作为一项传统的重油加工工艺,催化裂化实现工业化已经有 60 年的历史, 其总加工 能力超过加氢裂化、 焦化和减粘裂化之和, 是目前最重要的重油轻质化 工艺。虽然曾多 次受到加氢裂化工艺的竞争和清洁燃料标准的挑战, 但由于催化 裂化技术的进步,各种以 催化裂化技术为核心的催化裂化“家族工艺”的不断出 现,已经将催化裂化转变为“炼油 -化工一体化”的主体装置, 催化裂化仍然保 持了其在石油化工行业中的重要地位。 我国的催化裂化技术与国际先进水平保持同步,进入 21 世纪以后,由于我 国催化裂 化装置在炼厂地位的特殊性, 技术发展的势头更猛, 目前为止, 基本解 决了由于产品升 级换代给催化裂化工艺带来的各种问题, 而且在应对产品质量问 题的技术开发过程中, 拓宽了催化裂化产品的品种和范围, 为确保催化裂化技术 在未来石油化工中的核心地位提 供了技术保证。 催化裂化装置的工艺原理是在流化状态下的催化剂作用下,重质烃类在 480--520 C 及 0.2-0.3MPa(a) 的条件下进行反应。 主要包括: 1) . 裂解反应:大分子烃类裂解为小分子,环烷烃进行断环或侧链断裂,单 环芳烃的 烷基侧链断裂。 2) . 异构化反应: 正构烷烃变成异构烷烃, 带侧链的环烃或烷烃变成环异烷, 产品 中异构烃含量增加。 3) . 芳构化反应:环己烷脱氢生成芳香烃,烯烃环化脱氢生成芳烃。 4) . 氢转移反应:多环芳烃逐渐缩合成大分子直至焦炭,同时一种氢原子转 移到烯烃 分子中,使烯烃饱和成烷烃。 催化裂化装置的规模近三十年来逐步发展到 350 万吨/年(加工 1000 万吨/ 年原油)。加工的原料为常压蜡油、减压渣油以及蜡油加氢裂化尾油 原料主要性质 项目 t 比重 硫 wt% 氮 wt% 残炭 wt% 鎳 ppm 钒 ppm 铁 ppm 混合进料 0.9028 0.0858 0.1795 7.95 13.2 0.5 10.3 装置由反应再生、分馏、吸收稳定(包括产品精制)、烟气能量回收几个部 分组成。 装置主要产品为液化气、汽油、重石脑油和轻柴油,副产部分干气和油浆。 液化气去 气体分馏装置。 汽油进入汽油精制分馏装置改质。 重石脑油和轻柴油混合后作为柴油馏分至柴油加氢精制装置。 装置主要产品技术指标表 序号 ...