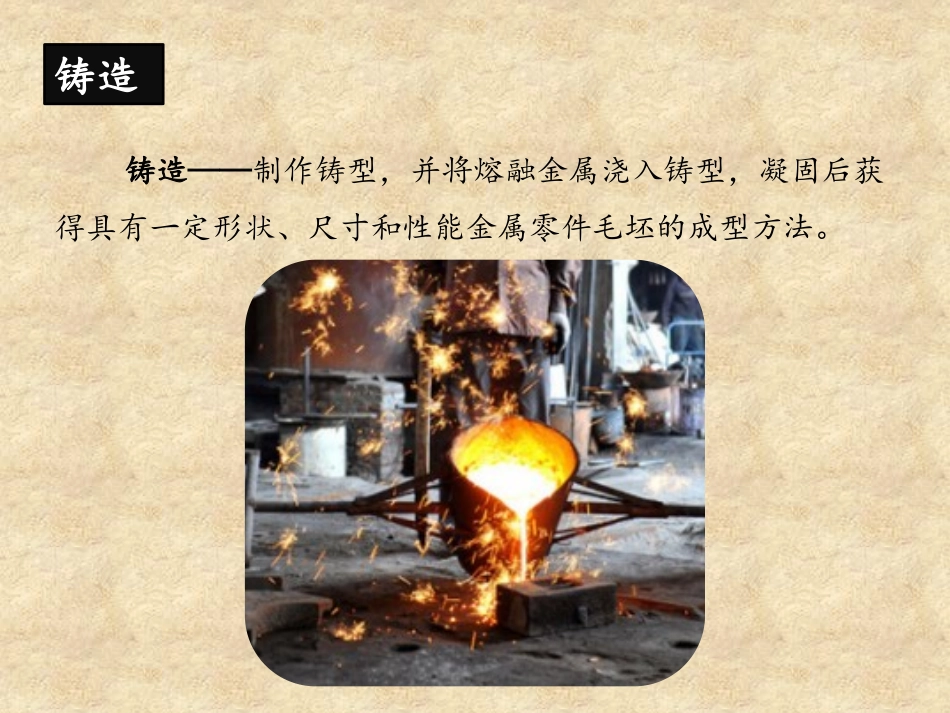

常用铸造工艺对比——郭晓明铸造铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。被铸金属有:铜、铁、铝、锡、铅等。铸造铸造——制作铸型,并将熔融金属浇入铸型,凝固后获得具有一定形状、尺寸和性能金属零件毛坯的成型方法。铸造常用铸造工艺湿砂型铸造(翻砂)消失模铸造覆膜砂铸造熔模铸造水玻璃工艺硅溶胶工艺湿砂型铸造是以型砂和芯砂为造型材料制成铸型,液态金属在重力下充填铸型来生产铸件的铸造方法。湿砂型铸造优点:砂型(芯)无需烘干、成本低、效率高,使用广泛、方便,大约占所有砂型使用量的60~70%。缺点:铸型水分多、强度较低,易产生夹砂、气孔、粘砂、砂眼等铸造缺陷。湿砂型铸造粗糙度(Ra/μm):可达25(一般50-400)精度等级(CT):8-10适用产品:重量在500公斤以下的薄壁铸铁件。湿砂型铸造消失模铸造通常用泡沫塑料(EPS、STMMA或EPMMA)制作成与产品结构、尺寸完全一样的实型模型,经过浸涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压状态下浇入熔化的金属液,使泡沫塑料模型气化,被液体金属取代,冷却凝固后形成的一次性成型铸造工艺。消失模铸造优点:1、无分型面,消除了因合箱、取模造成的缺陷;2、可在理想位置设置合理浇冒口,减少了铸件内部缺陷;3、负压浇铸,提高了组织致密度;4、铸件无毛边毛刺;5、可组合浇铸,提高生产效率;6、可生产铸铁、铸钢、铸铜、铸铝等;7、模具维护费用低。消失模铸造缺点:1、生产厚大铸件时泡沫夹渣不易排出,导致使用中断裂等现象;2、生产低碳合金钢时易增碳,不利于热处理。消失模铸造粗糙度(Ra/μm):可达12.5(一般25-200)精度等级(CT):7-9适用产品:适宜做壁厚均匀、结构复杂的箱体、壳类铸件。适用材质排序:灰铸铁——非铁合金——普通碳素钢——球墨铸铁——低碳钢及合金钢消失模铸造覆膜砂铸造采用优质精选天然砂为砂基,经覆膜技术将特殊性能的树脂覆与砂基表面,再将砂基制成薄壳(芯),合箱后浇入熔化的金属液,冷却凝固形成的一次性成型铸造工艺。覆膜砂铸造优点:1、可浇铸薄壁产品;2、废品率低;3、生产效率高;4、可生产铸铁、铸钢、铸铜、铸铝等;缺点:1、耗能多,成本高;2、混砂工艺复杂;3、大件铸造困难。覆膜砂铸造粗糙度(Ra/μm):可达6.3(一般12.5-25)精度等级(CT):7-8适用产品:广泛用于汽车发动机、柴油机、液压件等。覆膜砂铸造熔模铸造——用易熔材料制成与产品一样的模型,在模型表面包覆若干层耐火材料制成型壳,再将模型熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。由于模型广泛采用蜡质材料来制造,故熔模铸造又称为“失蜡铸造”。熔模铸造优点:1、精度高;2、可铸造形状复杂零件;3、铸件最小壁厚可达0.5mm;4、可生产碳素钢、合金钢、不锈钢、铜合金、铝合金等。缺点:1、工艺复杂且不易控制;2、消耗材料较贵;3、不适于大件的生产,一般不超过25kg。熔模铸造粗糙度(Ra/μm):水玻璃工艺可达6.3(一般12.5-25)硅溶胶工艺可达1.6(一般6.3-12.5)精度等级(CT):水玻璃工艺6-8硅溶胶工艺5-7适用产品:适用于形状复杂、精度要求高、或很难进行其它加工的小型零件,如涡轮发动机的叶片等。熔模铸造