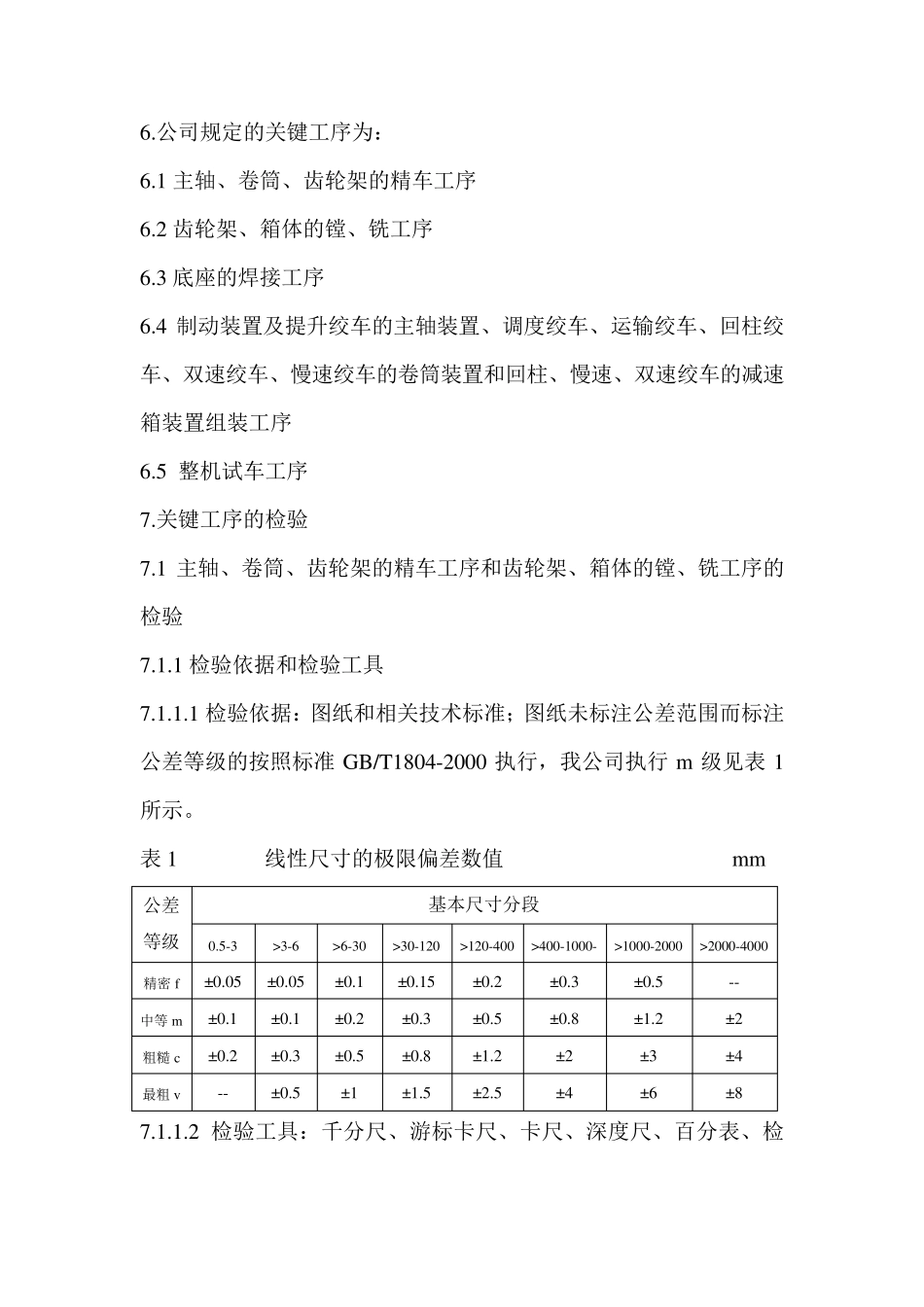

工序检验规程 1. 目的:对产品工序过程实施控制,以保证产品在生产过程中严格执行 操作工艺,保证工序产品的质量 2. 适用范围:适用于产品工艺规定的所有工序的质量检验,尤其在设定的质 控点和关键工序应加强检验。 3. 检验依据: 检验依照图纸文件和质量体系程序文件。 4. 职责 : 4 .1 各道工序生产操作者自检。 4.2 互检,操作者对上道工序检验。 4.3 质控点或关键工序由质检部派设专职检验员。 5. 工作要求: 5.1 工序产品检验,按图纸工艺技术要求,操作者采用自检、互检、专 检相结合的方法进行。 5.2 各生产工序生产操作者对自己所生产的产品,都应按图纸标准, 按工艺进行检查后,然后再有质控点上的专职检验员对工艺规定的前几道工序质 量进行检验合格后才能转下道工序。 5.3 生产过程的首检,必须经专职质检员检验,首件产品必须有业务 熟练的技工操作。检验项目:产品与图纸的符合性;产品与设备的适 宜性;工装与产品的适宜性;单个产品与部件和整机的符合性,确认 合格后,方可进行生产。 5.4 生产过程的巡检次数:关键工序检 3 次;一般工序检 2 次;当使用 设备和操作者发生变动时,执行首检,巡检 3 次。 5.5 生产过程的终检:10 件以下(包含 10 件)进行逐检;10~30 件抽检 50%;30~60 件抽检 30%;60 件以上抽检 20%。 5.6 质检员在生产过程中对每件产品作好首件检查、巡检、完工检, 对每道工序所出现的问题及时处理,并作好记录。记录应详实清楚。 5.7 当发现严重不合格品时用红色油漆笔点圆点,做检验状态标识, 检查员可直接开具《废品单》作好隔离。对返修产品开具《返工返修 单》做绿色油漆笔点圆点,不能决定时,应通知责任单位填写《不合 格品评审处置单》进行评审。评审结论确定为返工、返修的产品,由 责任单位及时进行返工、返修。 5.8 返工、返修的产品由操作者自检后进行交检。检查员根据《不合 格品评审处置单》复检后,确认为合格品的,由检查员用黄色油漆覆 盖原检验标识。并填写《不合格品评审处置单》和《检验记录》 ,注 明合格数量。 5.9 根据《不合格品评审处置单》要求,执行让步接收/降级使用的产 品复查合格的,质检员用蓝色油漆覆盖原检验标识,并在《不合格品 处置单》注明让步接收/降级使用数量。复检结论不符合处理要求的, 由检查员再次出具《返修/返工单》 ,用绿色油漆笔点圆点,作好检验 状态标识,并签字盖章执...