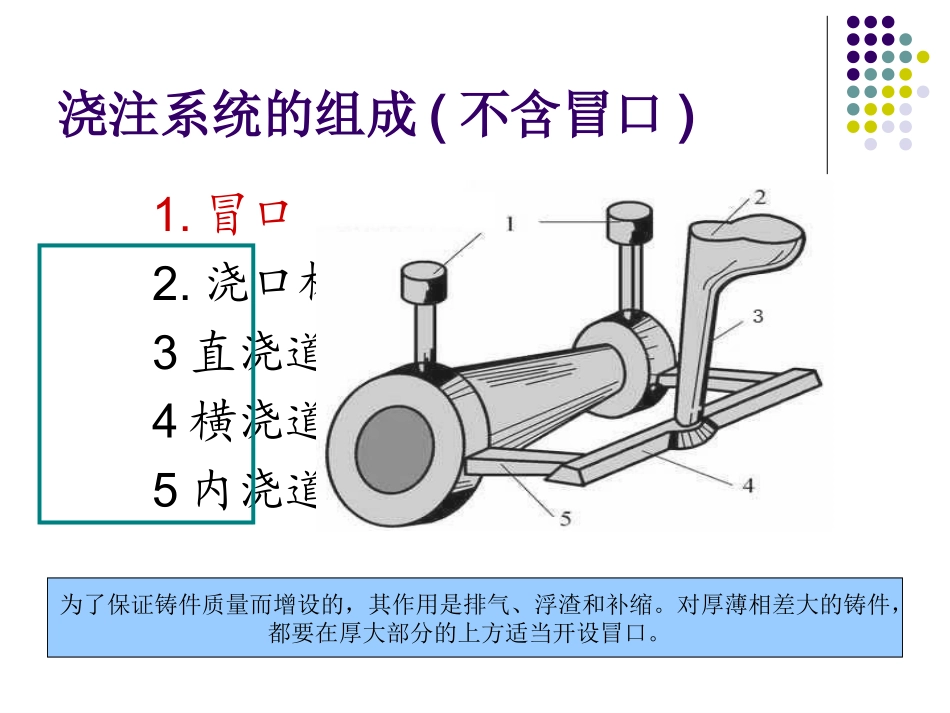

浇注系统的设计浇注系统的作用1)引导液体金属平稳地充满型腔,避免冲坏型壁和型芯;2)挡住熔渣进入型腔;3)调节铸件的凝固顺序。1.冒口2.浇口杯3直浇道4横浇道5内浇道浇注系统的组成(不含冒口)为了保证铸件质量而增设的,其作用是排气、浮渣和补缩。对厚薄相差大的铸件,都要在厚大部分的上方适当开设冒口。应在一定的浇注时间内,保证充满型腔。保证铸件轮廓清晰,防止出现浇不足缺陷。可以控制浇注速率和方向,尽可能使金属液平稳充型。避免冲击、飞溅和漩涡发生,以免铸件产生氧化夹渣、气孔和砂眼等缺陷。(夹渣)应能把混入金属液中的熔渣和气体挡在浇注系统里,防止产生夹渣和气孔等缺陷。应能控制铸件凝固时的温度分布,减少或消除铸件产生缩孔、缩松、热裂和变形等缺陷。浇注系统结构应简单,简化造型、减少清理工作量和液体金属的消耗。对浇注系统的基本要求雷诺数Reρ、μ为流体密度和粘度;v、L为流场的特征速度和特征长度,内流问题则取通道内平均流速和通道直径。轻合金优质铸件:当Re<20000时,液流表面的氧化膜不会破碎,如果将Re控制在4000-10000范围内时,就可符合生产铝合金和镁合金优质铸件的要求;铝合金铸件:允许的最大雷诺数,在直浇道内应不超过10000,横浇道内不超过7000,内浇道内不超过1100,型腔内不超过280。vLRe浇口杯作用:1.承接来自浇包的金属液,防止金属液飞溅和溢出,便于浇注。2.避免液流对型腔的直接冲击。3.防止渣滓和气泡进入型腔。4.提高液面高度,增加充型水力学压力头。漏斗型池型适用于挡渣要求不高浇口杯的水平漩涡漏斗浇口杯卷入气体和熔渣易产生水平漩涡影响浇口杯内水平漩涡的主要因素是:浇口杯内液面的深度,其次是浇注高度,浇注方向和浇口杯的结构等。措施1.增大浇口杯液面深度(同时设浇口塞或铁片);2.降低浇注高度;3.浇口杯与直浇道相连的边缘做成凸起状;4.浇口杯的流出口应做出圆角。直浇道将来自浇口杯的液流引入横浇道、内浇道或直接引入型腔。通过调整直浇道高度,可获得足够的水力学压头,保证金属液在规定的时间内以适当的速度充满型腔。直浇道越高,则压头越大,金属液进入型腔的速度越快,对充满薄壁铸件有利,但同时对型壁的冲击也愈大。直浇道型式及常用断面形状浇口窝的作用缓冲作用缩短拐弯处的高度紊流区改善内浇道的流量分布减少拐弯处的局部阻力和水头损失横浇道主要功能:1.稳流2.挡渣(主要挡渣单元)3.分配液流结构形状:圆形热损失最小、流动平稳,但工艺复杂;一般采用:高/宽=1.2-1.5的梯形。扩张式浇注系统(横浇道并不立即被充满)内浇道流速V内与h有关(横浇道中的液面高度)与H有关(浇口杯中液面算起的压力头)横浇道未充满前横浇道充满后[由于h远小于H,所以可把合金液进入型腔的初速度控制在较小的范围内]避免喷溅或冲击型壁避免氧化杂质和气孔缺陷内浇道主要作用:控制充型速度和方向分配液态金属调节局部温度场和凝固顺序提供部分补缩金属液来源内浇道流量分配一般条件下,远离直浇道流量大。浇不足,冷隔,过热破坏凝固次序氧化,缩松和裂纹措施尽可能将内浇道设置在横浇道的对称位置;将横浇道断面设计成顺着液流方向逐渐缩小的形式;设置浇口窝。内浇道的吸动作用吸动作用越大,横浇道越难挡渣。采用较高的横浇道和较低的内浇道1.第一个内浇道不要离直浇道太近;最后一个内浇道与横浇道末端要有一定的距离。2.内浇道一般应置于横浇道的中部(中置式);轻合金金属型铸造中,上置式的比较多用。3.液态金属的导入位置是控制铸件凝固顺序的一个重要措施。过滤装置(1)过滤网(厚度为0.2-0.5的钢板冲制而成。(3)钢丝棉过滤(絮棉状的细铁丝)(2)过滤片(泡沫陶瓷过滤)浇注系统的类型顶注式浇注系统底注式浇注系统中注式浇注系统阶梯式浇注系统缝隙式浇注系统备注夹渣:由于铸型具有一定的孔隙,金属液在充型过程中,往往不能很好地贴附于管壁,此时可能将外界气体卷入液流,形成气孔或引起金属液氧化,形成氧化夹渣。当内浇口的总截面积最小时,浇注开始后整个浇注系统很快就充满了金属液,有利于阻止熔渣及夹杂物进入型腔。(闭式浇注系统)