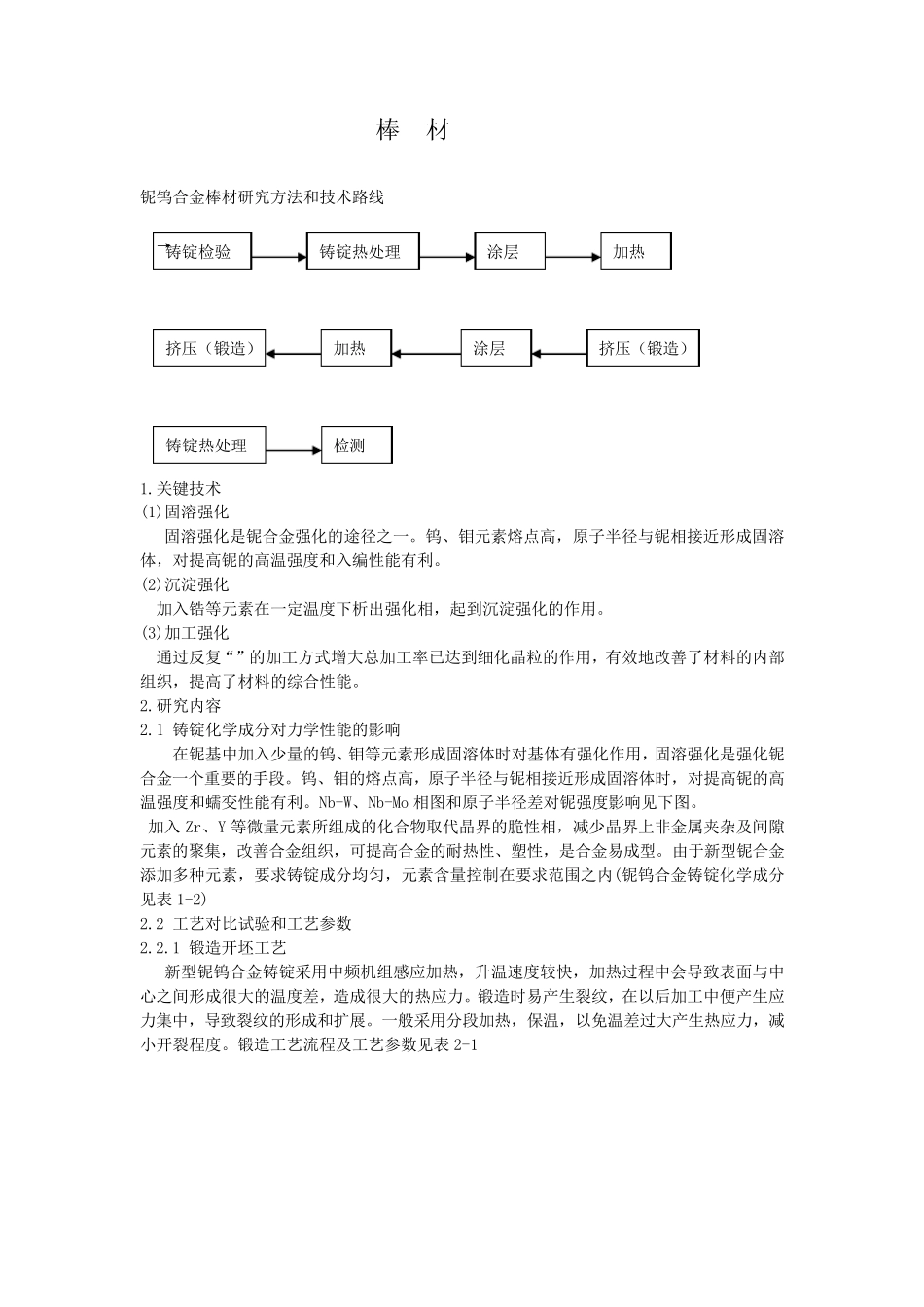

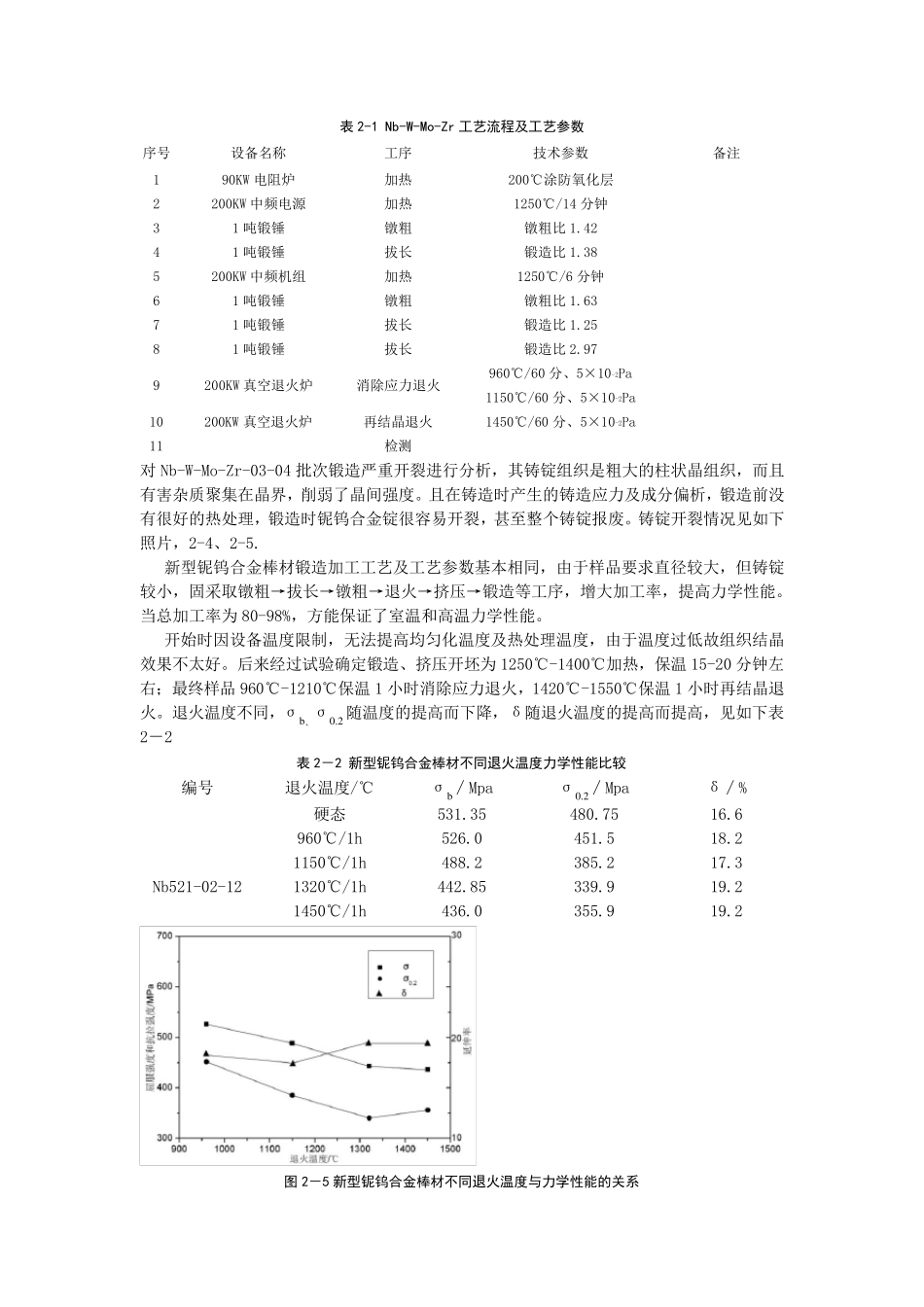

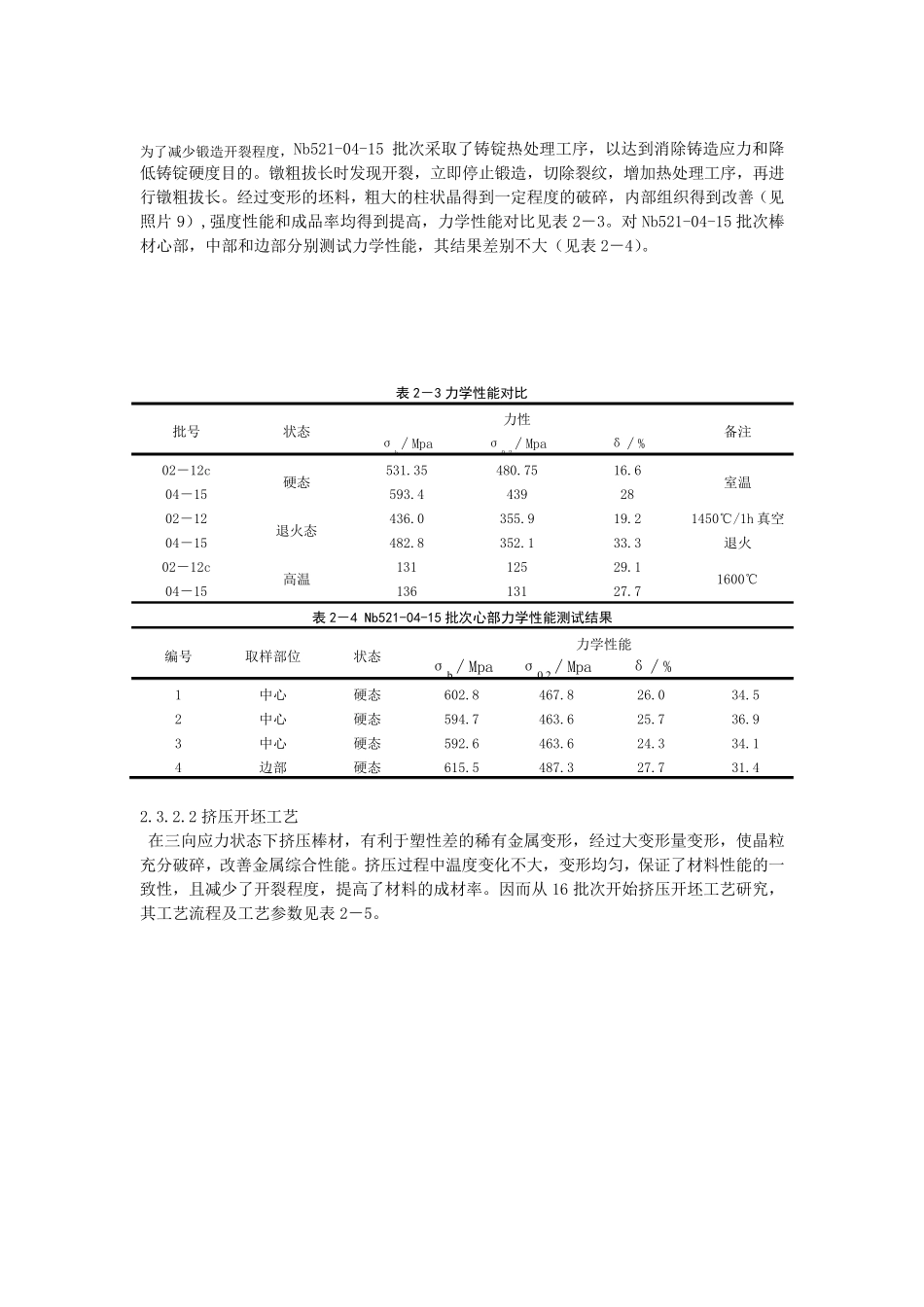

棒 材 铌钨合金棒材研究方法和技术路线 → 1.关键技术 (1)固溶强化 固溶强化是铌合金强化的途径之一。钨、钼元素熔点高,原子半径与铌相接近形成固溶体,对提高铌的高温强度和入编性能有利。 (2)沉淀强化 加入锆等元素在一定温度下析出强化相,起到沉淀强化的作用。 (3)加工强化 通过反复“”的加工方式增大总加工率已达到细化晶粒的作用,有效地改善了材料的内部组织,提高了材料的综合性能。 2.研究内容 2.1 铸锭化学成分对力学性能的影响 在铌基中加入少量的钨、钼等元素形成固溶体时对基体有强化作用,固溶强化是强化铌合金一个重要的手段。钨、钼的熔点高,原子半径与铌相接近形成固溶体时,对提高铌的高温强度和蠕变性能有利。Nb-W、Nb-Mo 相图和原子半径差对铌强度影响见下图。 加入Zr、Y 等微量元素所组成的化合物取代晶界的脆性相,减少晶界上非金属夹杂及间隙元素的聚集,改善合金组织,可提高合金的耐热性、塑性,是合金易成型。由于新型铌合金添加多种元素,要求铸锭成分均匀,元素含量控制在要求范围之内(铌钨合金铸锭化学成分见表 1-2) 2.2 工艺 对比 试 验 和工艺 参 数 2.2.1 锻 造 开 坯 工艺 新型铌钨合金铸锭采 用中频 机 组感 应 加热,升 温速 度较 快 ,加热过程 中会 导 致 表 面 与中心 之间形成很 大的温度差,造 成很 大的热应 力。锻 造 时易产 生 裂 纹 ,在以 后 加工中便 产 生 应力集中,导 致 裂 纹 的形成和扩 展 。一般 采 用分段加热,保 温,以 免 温差过大产 生 热应 力,减小 开 裂 程 度。锻 造 工艺 流 程 及工艺 参 数 见表 2-1 铸锭检 验 涂 层 挤 压 ( 锻 造 ) 铸锭热处 理 加热 涂 层 加热 挤 压 ( 锻 造 ) 检 测 铸锭热处 理 表2-1 Nb-W-Mo-Zr 工艺流程及工艺参数 序号 设备名称 工序 技术参数 备注 1 90KW 电阻炉 加热 200℃涂防氧化层 2 200KW 中频电源 加热 1250℃/14 分钟 3 1 吨锻锤 镦粗 镦粗比1.42 4 1 吨锻锤 拔长 锻造比1.38 5 200KW 中频机组 加热 1250℃/6 分钟 6 1 吨锻锤 镦粗 镦粗比1.63 7 1 吨锻锤 拔长 锻造比1.25 8 1 吨锻锤 拔长 锻造比2.97 9 200KW 真空退火炉 消除应力退火 960℃/60 分、5×10-2Pa 1150℃/60 分、5×10-2Pa 10 200KW 真空退火炉 再结晶退火 1450℃/60 分、5×10-...