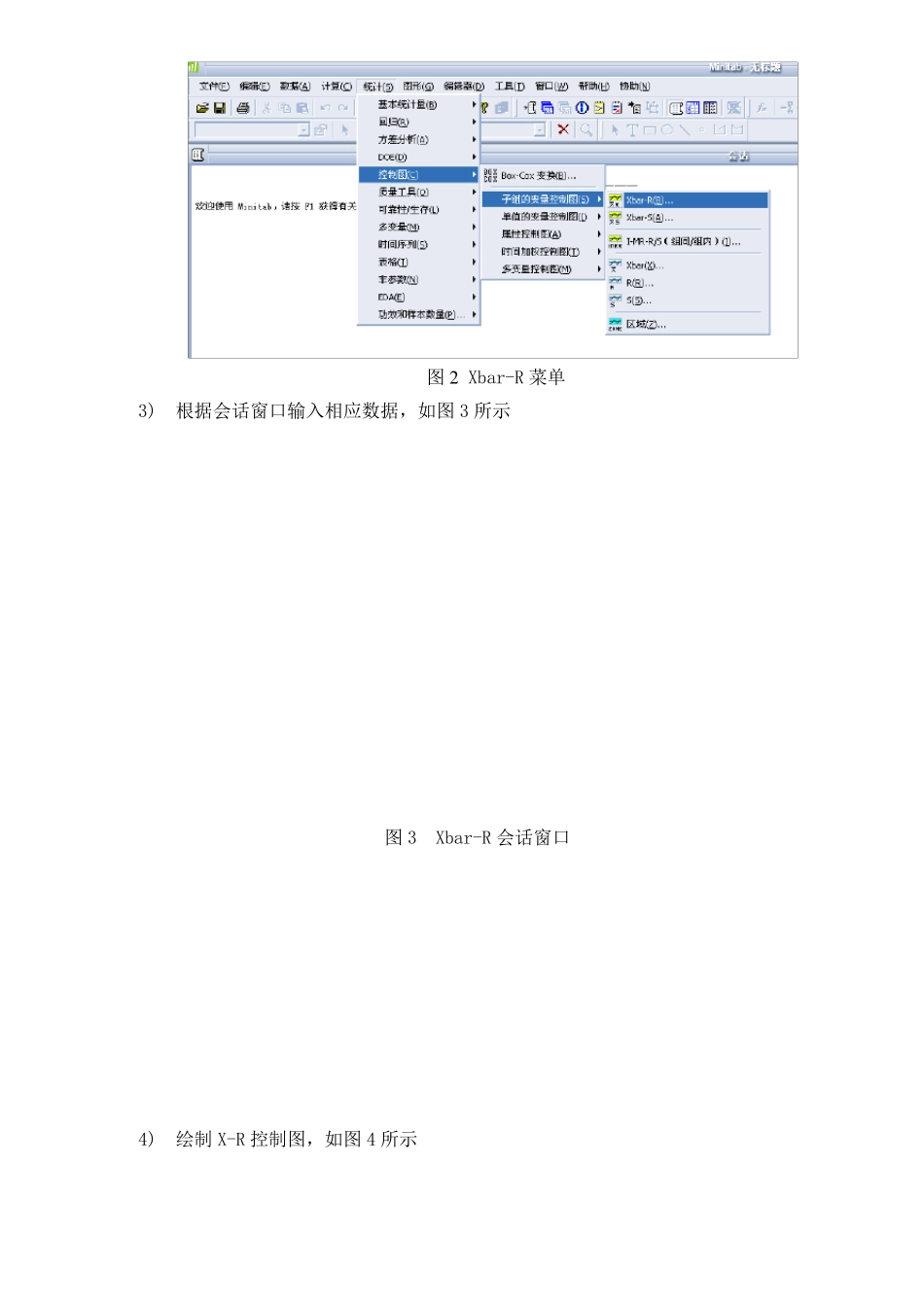

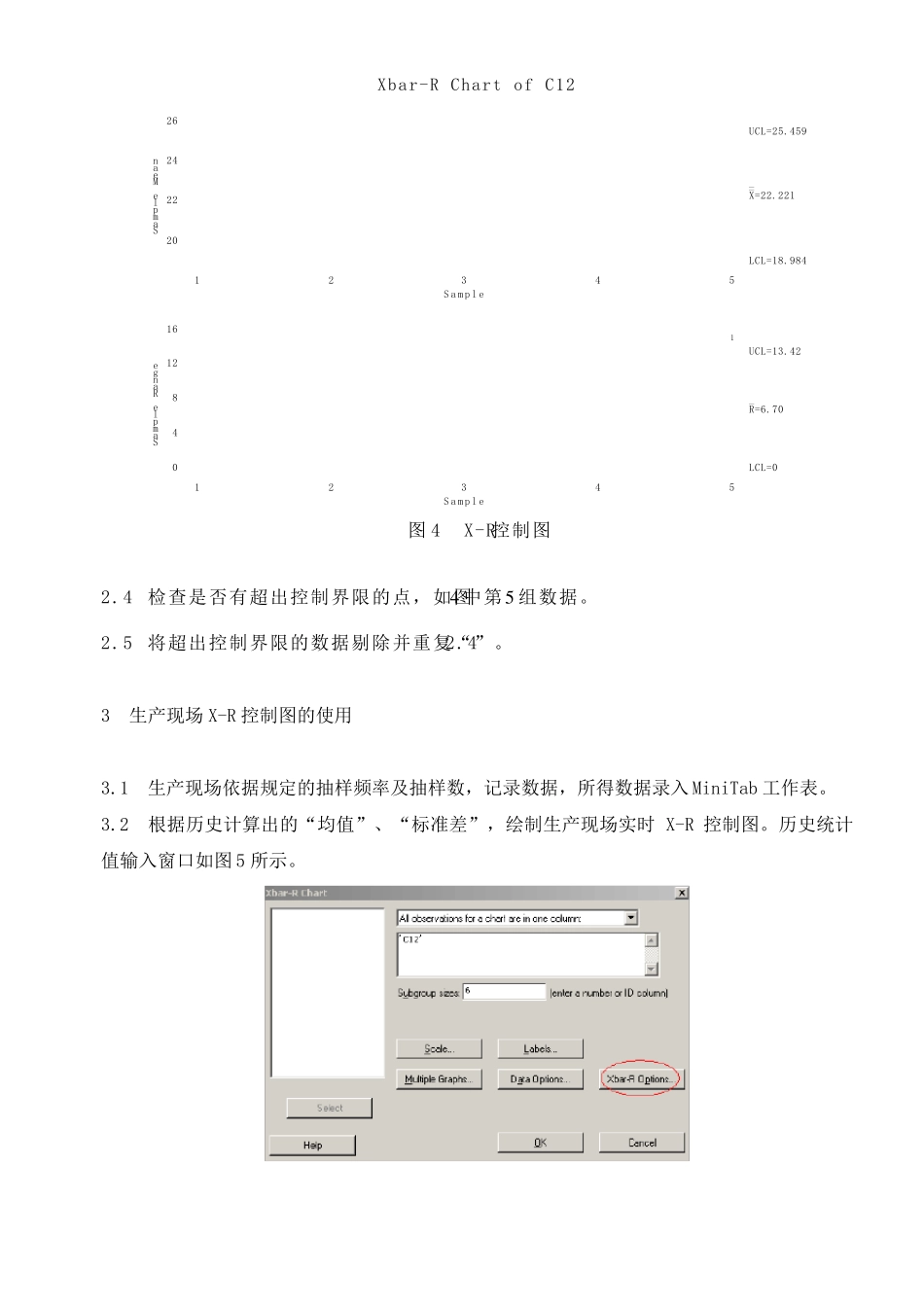

1 控制图的选择 1.1 计量值特性 凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。 此类数据选用“均植和极差值X-R”控制图。 1.2 计数值特性 凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的 特性,例如不合格数、不良品率等。 此类数据选用“P”控制图。 2 X-R 控制图绘制步骤 2.1 决定须控制的特性。 2.2 收集 25 组数据。 2.3 使用MiniTab 软件绘制控制图 1) 数据录入 MiniTab 工作表,如图1 所示; 图1 MiniTab 工作表 2) 选择Xbar-R 菜单,如图2 所示 图2 Xbar-R 菜单 3) 根据会话窗口输入相应数据,如图3 所示 图3 Xbar-R 会话窗口 4) 绘制 X-R 控制图,如图4 所示 S a m p l eSample Mean5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eSample Range543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12 图4 X-R控制图 2.4 检查是否有超出控制界限的点,如图4 中第5 组数据。 2.5 将超出控制界限的数据剔除并重复“2.4”。 3 生产现场 X-R 控制图的使用 3.1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入 MiniTab 工作表。 3.2 根据历史计算出的“均值”、“标准差”,绘制生产现场实时 X-R 控制图。历史统计值输入窗口如图5 所示。 图5 控制参数输入窗口 4 控制图判读原则及异常控制图的纠正/预防措施 4.1 正常之控制图其各点的动态 1) 多数的点集中在中心线附近。 2) 少数的点落在控制界限附近(但未超出控制界限)。 3) 各点的分布呈随机状态。 4.2 异常控制图的判读 1) 任何超出控制限的点 2) 连续 7 个点在中心线之上或之下 3) 连续 7 个点上升或下降 4) 任何其它明显的非随机图形,如 2/3 的描点应落在控制限 1/3 的中间区域,描点成规则形状。 4.3 异常之控制图的纠正/预防措施 1) 出现任何超出控制界限的点,都应提请相关单位进行原因分析,并采取纠正措施。 2) 对于连续 7 个点在中心线之上或之下,或连续 7 个点上升或下降,或其它明显非随 机图形,都应提请相关部门分析原因,留意趋势采取相应预防措施。 5 P 控制图的使用方法 5.1 使用P 控制图的样本数(n)以能够发现1-5 个不良品最为适当。 5.2 使用MiniTab 软件绘制P 控制图 1) 数据收集,录入 MiniTab 工作表; 2) 选择 P 图绘制菜单...