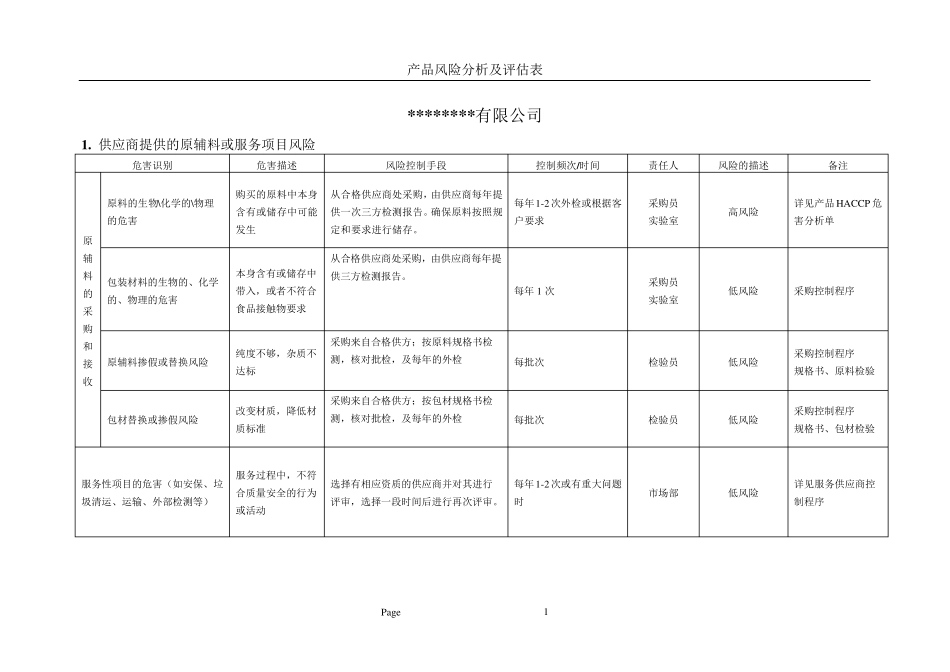

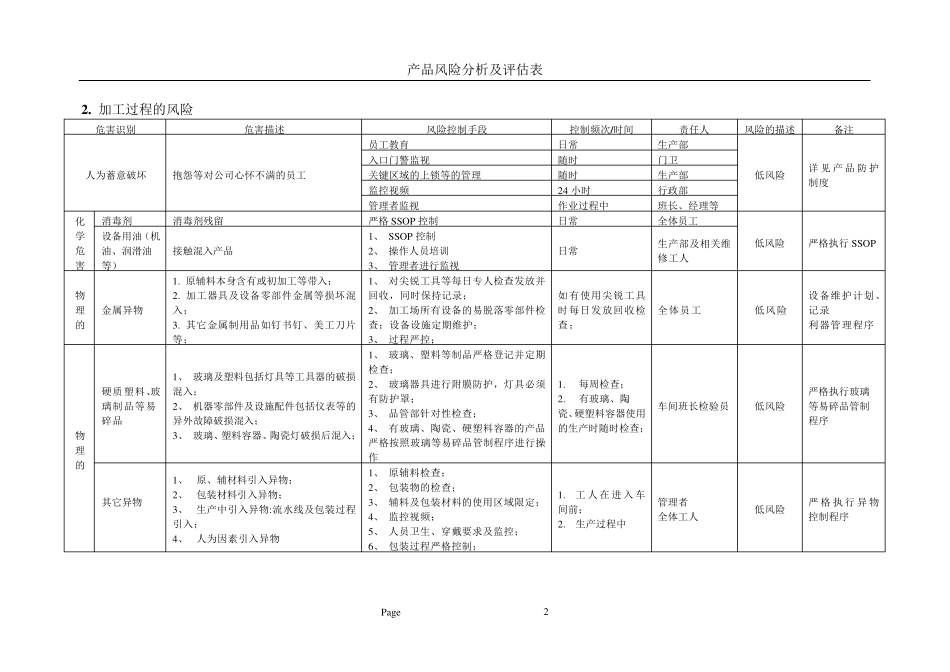

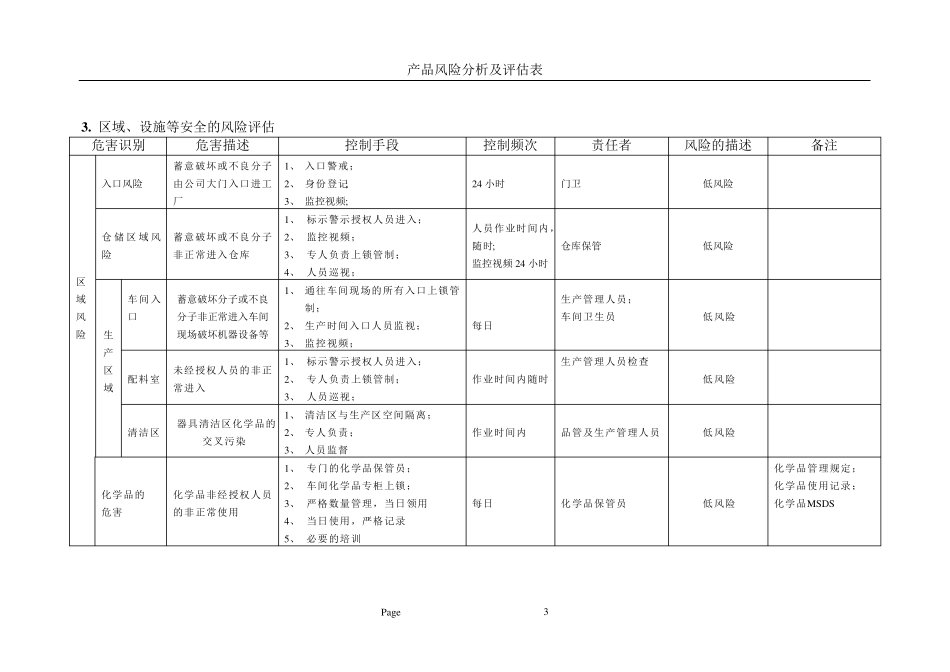

产品风险分析及评估表 Page 1 ********有限公司 1 . 供应商提供的原辅料或服务项目风险 危害识别 危害描述 风险控制手段 控制频次/时间 责任人 风险的描述 备注 原辅料的采购和接收 原料的生物\化学的\物理的危害 购买的原料中本身含有或储存中可能发生 从合格供应商处采购,由供应商每年提供一次三方检测报告。确保原料按照规定和要求进行储存。 每年1-2次外检或根据客户要求 采购员 实验室 高风险 详见产品HACCP 危害分析单 包装材料的生物的、化学的、物理的危害 本身含有或储存中带入,或者不符合食品接触物要求 从合格供应商处采购,由供应商每年提供三方检测报告。 每年1 次 采购员 实验室 低风险 采购控制程序 原辅料掺假或替换风险 纯度不够,杂质不达标 采购来自合格供方;按原料规格书检测,核对批检,及每年的外检 每批次 检验员 低风险 采购控制程序 规格书、原料检验 包材替换或掺假风险 改变材质,降低材质标准 采购来自合格供方;按包材规格书检测,核对批检,及每年的外检 每批次 检验员 低风险 采购控制程序 规格书、包材检验 服务性项目的危害(如安保、垃圾清运、运输、外部检测等) 服务过程中,不符合质量安全的行为或活动 选择有相应资质的供应商并对其进行评审,选择一段时间后进行再次评审。 每年1-2次或有重大问题时 市场部 低风险 详见服务供应商控制程序 产品风险分析及评估表 Page 2 2 . 加工过程的风险 危害识别 危害描述 风险控制手段 控制频次/时间 责任人 风险的描述 备注 人为蓄意破坏 抱怨等对公司心怀不满的员工 员工教育 日常 生产部 低风险 详见产品防护制度 入口门警监视 随时 门卫 关键区域的上锁等的管理 随时 生产部 监控视频 24 小时 行政部 管理者监视 作业过程中 班长、经理等 化 学 危 害 消毒剂 消毒剂残留 严格 SSOP 控制 日常 全体员工 低风险 严格执行SSOP 设备用油(机油、润滑油等) 接触混入产品 1、 SSOP 控制 2、 操作人员培训 3、 管理者进行监视 日常 生产部及相关维修工人 物 理 的 金属异物 1. 原辅料本身含有或初加工等带入; 2. 加工器具及设备零部件金属等损坏混入; 3. 其它金属制用品如钉书钉、美工刀片等; 1、 对尖锐工具等每日专人检查发放并回收,同时保持记录; 2、 加工场所有设备的易脱落零部件检查;设备设施定期维护; 3、 过程严控...