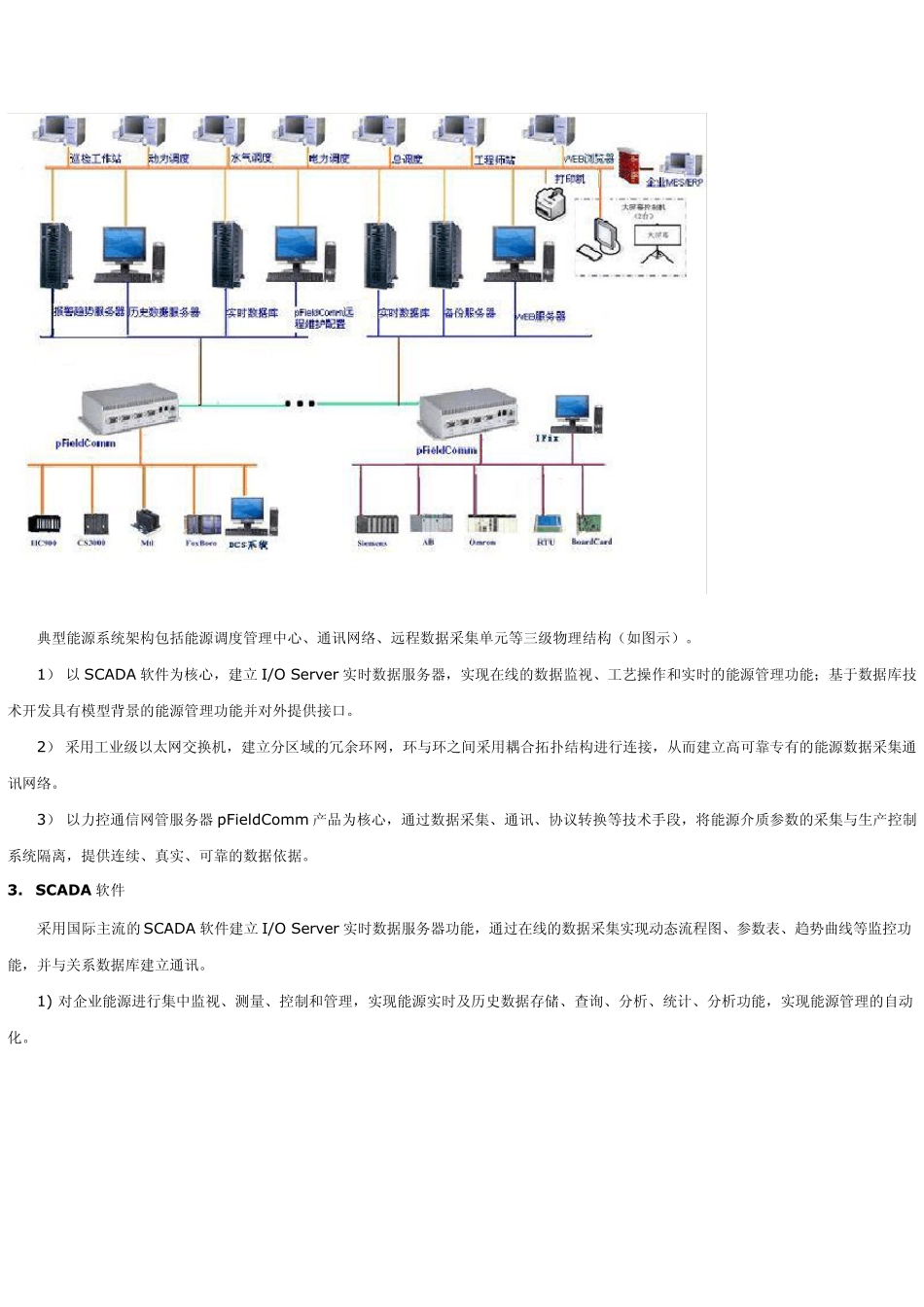

力控通讯网关服务器 pFieldComm 在某钢厂 EMS 中的应用 1.行业背景 1.1.现状 钢铁企业是消耗能源的大户,在有的国家要占全国总能耗的 15%,在我国也要占 10%左右,因此如何搞好钢铁工业的能源管理,以达到节能增效的目的,是发展钢铁工业的重要任务之一。我国吨钢能耗比世界先进水平高出 20—30%,主要原因是铁钢比高,高炉余压发电,干熄焦等大型有效的节能环保装置配备率低,高炉,转炉煤气等余能余热回收利用率低。同时,更重要的是钢铁工业节能措施,不能只对单个设备,单一工艺进行节能,而应从企业整体出发,进行全流程综合考虑和系统节能。这样才能以较少的投入,实现最大的节能效果,产生较大的经济效益。 1.2.需求分析 钢铁厂的能源消耗约占钢铁成本的比例约20%-30%,不同的装备水平,工艺流程,产品结构和能源管理水平对能源消耗都会产生不同的影响。把能源管理系统(EMS)作为大型企业自动化和信息化的重要组成部分,不仅对能源的统一调度、优化煤气平衡、减少煤气放散、提高环保质量、降低吨钢能耗和提高劳动生产率有重要作用,而且对于事故预案策略的制定和执行、事故原因的快速分析和及时判断处理、能源供需的合理调整和平衡以及在客观信息基础上的能源实绩分析、能源计划编制、能源质量管理、能源系统的预测等都将是十分有效的。 2.能耗计量系统的设计及开发 2.1.方案设计简介 能源管理系统的建立不仅对济钢能源的统一调度、提高劳动生产率、优化煤气平衡、减少煤气放散、提高环保质量、降低吨钢能耗都将发挥重要作用,而且它对于事故预案的制定和执行、事故原因的快速分析和事故的及时判断处理、正常和异常情况时的能源供需的合理调整和平衡都是十分有效的。 钢厂能源管理控制系统(Energy management sy stem,简称 EMS)是钢厂信息化系统的一个组成部分,对能源数据进行采集、加工、分析,处理以实现对能源设备、能源实绩、能源计划、能源平衡、能源预测等全方位的监控和管理功能。 钢厂能源管理控制系统(EMS)的设计,按照集过程监控、能源管理、能源调度为一体的厂级管控一体化计算机系统的理念进行。监控管理的主要能源介质有:电力、煤气(焦炉煤气、高炉煤气、转炉煤气、混合煤气)、压缩空气、氧气、氮气、氩、蒸汽、生产水、生活水等。能源管理控制系统的建立对济钢能源系统加快实现集中统一调度、在公司层面优化煤气平衡、减少煤气放散、提高环保质量、降低吨钢能耗、提高劳动生产率和能源管...