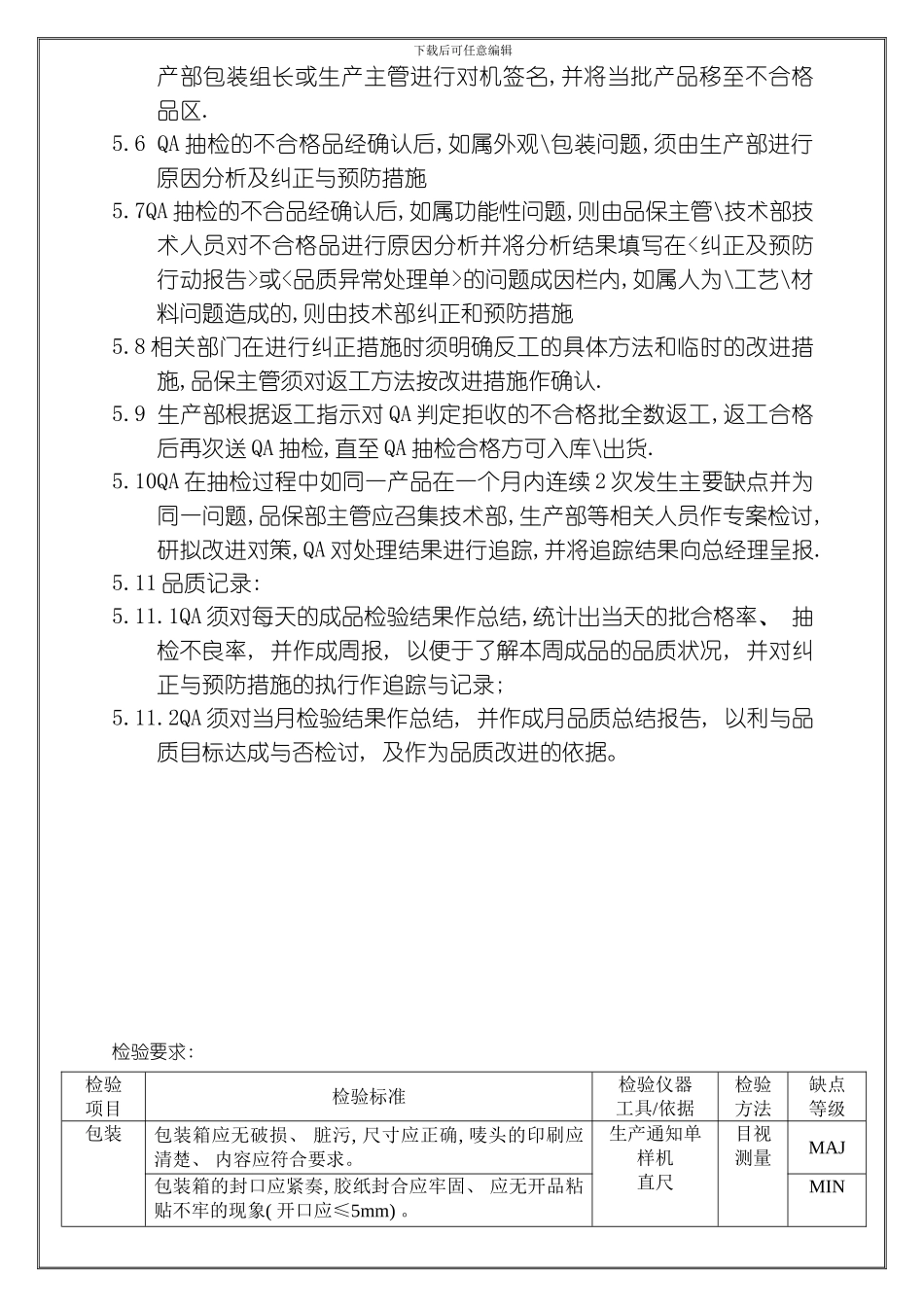

下载后可任意编辑变 更 记 录文件变更次数变更文件页次变更后文件版次文件变更内容描述拟 制审 核批 准1生效日期 年 月 日2生效日期 年 月 日3生效日期 年 月 日4生效日期 年 月 日5生效日期 年 月 日6生效日期 年 月 日7生效日期 年 月 日8生效日期 年 月 日9生效日期 年 月 日10生效日期 年 月 日1.0 目的:确保电源供应器的成品品质得到有效管理, 使品质符合要求, 防止不良品外流, 减少客户抱怨。2.0 适用范围:下载后可任意编辑本工作指引适用于电源供应器的成品品质控制。3.0 责任: 3.1 QA 负责依《抽样检验作业指导书》、 《QA 工作指引》、 《生产工令单》或客户特别要求等对每批成品进行抽样检验与判定, 对成品的缺失提出处理, 必要时依有关文件提出《纠正与预防行动报告》。3.2 品保主管负责对 QA 提出的缺失与其它部门协商, 必要时采邓纠正预防行动。3.3 技术部必要时协同品保部主管对 QA 提出的缺失进行分析处理.3.4 生产部负责成品的送检,纠正与预防行动的实施.4.0 定义:4.1 QA---制程品的品质保证4.2 目视标准:在 40W 日光灯的光源下,被检品距光源 60CM,目视距离30CM,以正视或 45 度斜视暇疵,目视 5—10 秒不易看到为合格.4.3 严重缺点:critical defect 凡有危害产品本身或其它产品的使用及对人身安全有隐患的缺点,用 CRI 表示:4.4 主要缺点:Major defect 凡是使产品使用性能不能达到所期望之目的,或是显著降低其有用性的缺点,用 MAJ 表示4.5 次要缺点 :Minor defect 实际上不影响产品的使用功能,或不会引起较大抱怨的缺点,用 MIN 表示.5.0 作业内容:5.1 生产部成品完成包装后,由包装组长安排人员按不同订单,不同机型,批次,分别组批送待检区通知 QA 抽检,假如订单数量大于 500 台,则按每 500 台为一批组批,假如订单数量小于 500 台,按全数为 1 批提交 QA 抽检.5.2 成品 QA 根据工作指引和相关标准,执行 MIL-STD-105EII 级一次正常抽样检验,根据 AQL 严重缺陷=0,主要缺陷=0.25,次要缺陷=1.0 对组批成品进行检测判定,并对每一订单抽取 2PCS 成品作拆机检查:作业的工艺\主要材料的外观与组合应符合要求,且在成品检验报告上记录抽检结果5.3 QA 对经过测试检验的批量产品做相应的标识,以追踪并管制该批产品的品质状况;5.4 QA 经过判定当批合格后,须在当批产品的外箱侧唛上盖”QA PASS”章,并通知生产移送至合格品区或办...