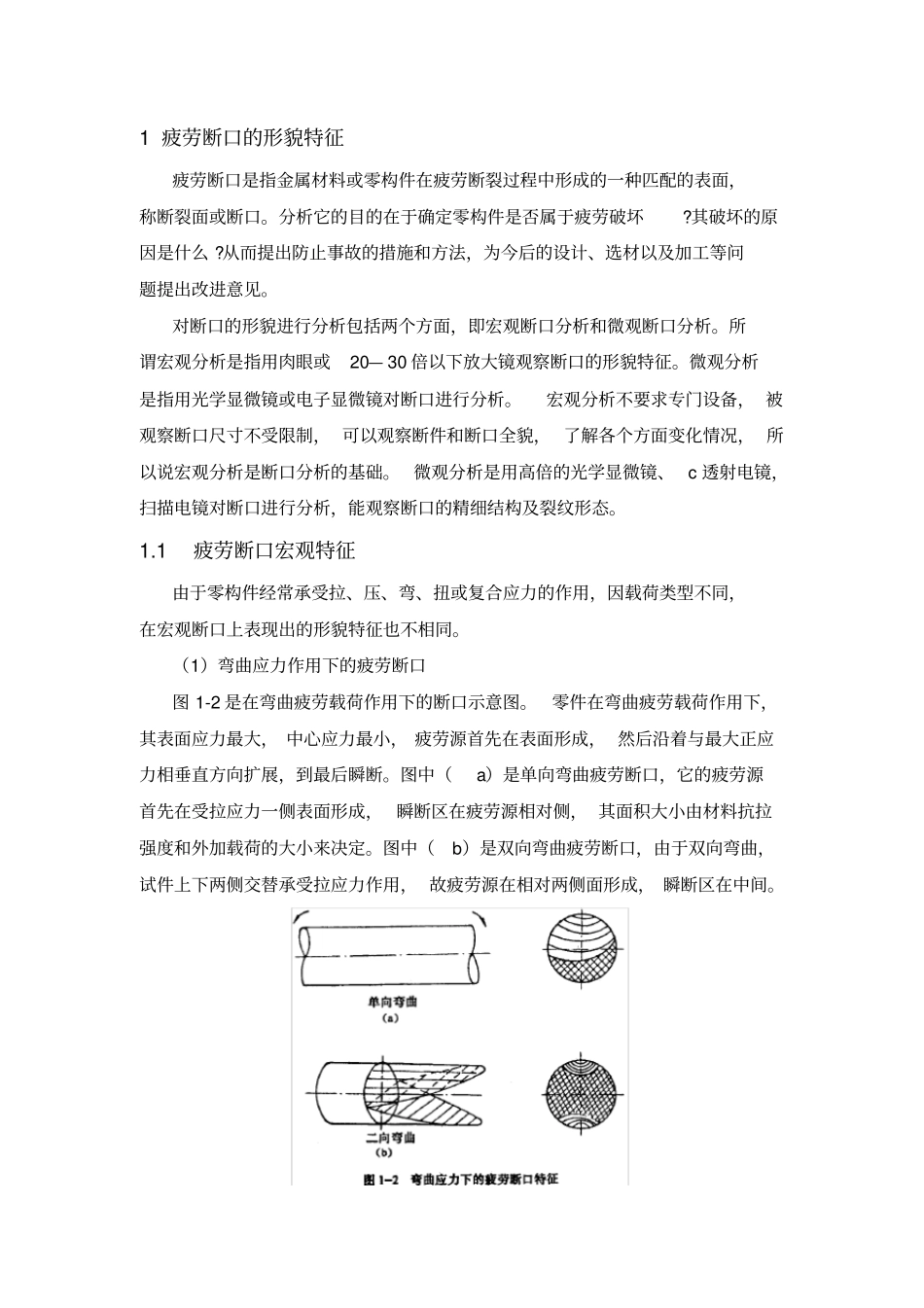

1 疲劳断口的形貌特征疲劳断口是指金属材料或零构件在疲劳断裂过程中形成的一种匹配的表面,称断裂面或断口。分析它的目的在于确定零构件是否属于疲劳破坏?其破坏的原因是什么 ?从而提出防止事故的措施和方法,为今后的设计、选材以及加工等问题提出改进意见。对断口的形貌进行分析包括两个方面,即宏观断口分析和微观断口分析。所谓宏观分析是指用肉眼或20— 30 倍以下放大镜观察断口的形貌特征。微观分析是指用光学显微镜或电子显微镜对断口进行分析。宏观分析不要求专门设备, 被观察断口尺寸不受限制, 可以观察断件和断口全貌, 了解各个方面变化情况, 所以说宏观分析是断口分析的基础。 微观分析是用高倍的光学显微镜、 c 透射电镜,扫描电镜对断口进行分析,能观察断口的精细结构及裂纹形态。1.1 疲劳断口宏观特征由于零构件经常承受拉、压、弯、扭或复合应力的作用,因载荷类型不同,在宏观断口上表现出的形貌特征也不相同。(1)弯曲应力作用下的疲劳断口图 1-2 是在弯曲疲劳载荷作用下的断口示意图。零件在弯曲疲劳载荷作用下,其表面应力最大, 中心应力最小, 疲劳源首先在表面形成, 然后沿着与最大正应力相垂直方向扩展,到最后瞬断。图中(a)是单向弯曲疲劳断口,它的疲劳源首先在受拉应力一侧表面形成, 瞬断区在疲劳源相对侧, 其面积大小由材料抗拉强度和外加载荷的大小来决定。图中(b)是双向弯曲疲劳断口,由于双向弯曲,试件上下两侧交替承受拉应力作用, 故疲劳源在相对两侧面形成, 瞬断区在中间。图 1-3 是轴在旋转弯曲应力作用下的疲劳断口示意图,由于旋转弯曲应力也是表面最大,中心最小,疲劳源也开始于表面,且疲劳源两侧裂纹发展速度较中心快,故贝纹线比较扁平。最终瞬断区虽然也在疲劳源对面,但总是相对于轴的旋转方向逆偏转一个角度,此种现象称为偏转现象。因此,从疲劳源与瞬断区的相对位置便能推知轴的旋转方向。轴上有无应力集中及应力集中大小,其最终瞬断区的位置是不同的。若应力集中较小时, 疲劳源只在一处发生, 最终瞬断区在疲劳源相对应的一侧。若应力集中较大时, 则沿周向缺口将同时有几个疲劳源产生,瞬断区的位置则在轴的内部。另外,最终瞬断区的位置还受轴上名义应力大小的影响。名义应力越大,瞬断区越移向轴的中央,如图l— 4 所示。图 1— 5 综合给出了上述各种弯曲应力条件下的疲劳断口形态图。(2)轴向应力作用下的疲劳断口轴向应力包括拉—拉或拉—...