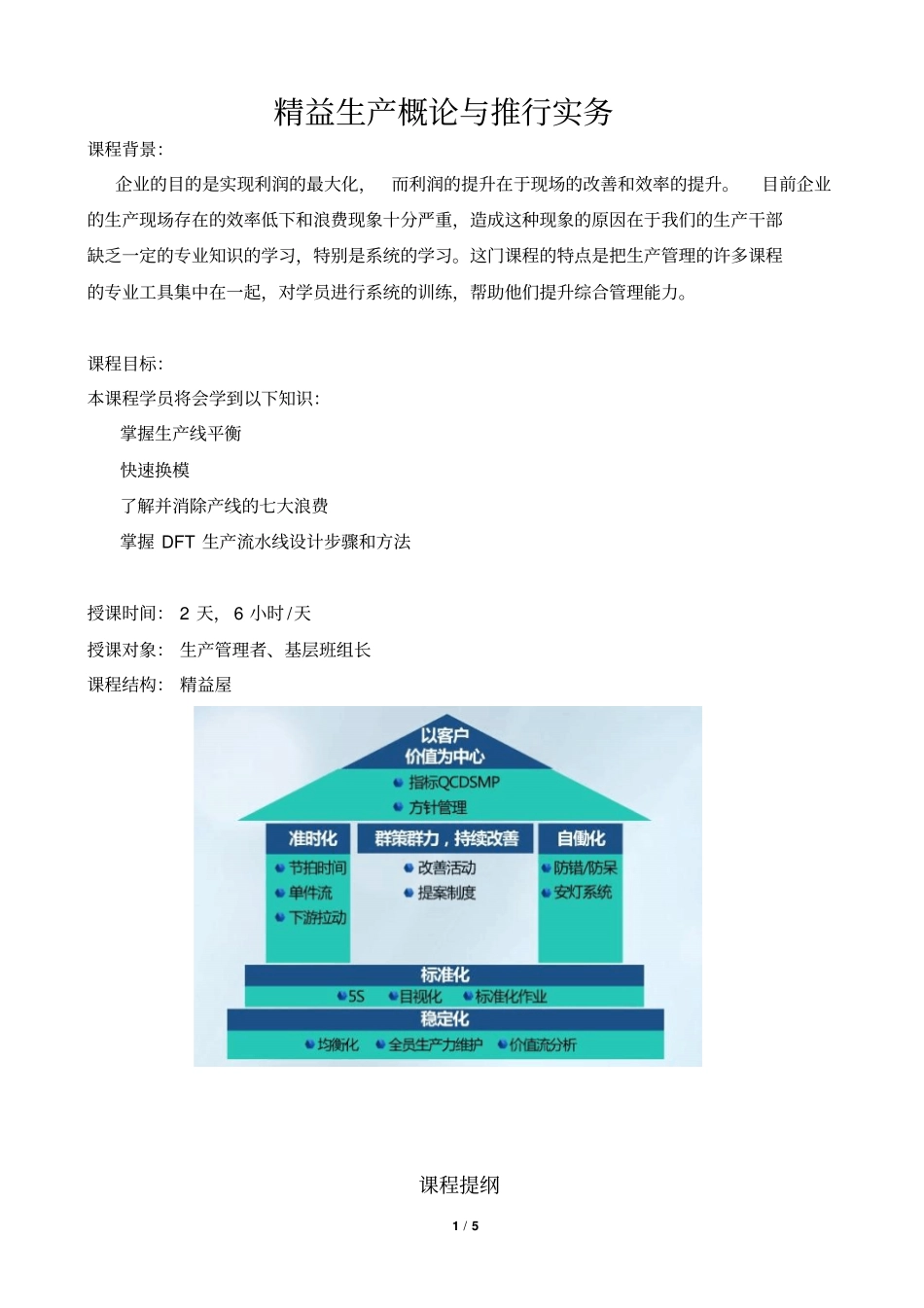

1 / 5精益生产概论与推行实务课程背景:企业的目的是实现利润的最大化,而利润的提升在于现场的改善和效率的提升。目前企业的生产现场存在的效率低下和浪费现象十分严重,造成这种现象的原因在于我们的生产干部缺乏一定的专业知识的学习,特别是系统的学习。这门课程的特点是把生产管理的许多课程的专业工具集中在一起,对学员进行系统的训练,帮助他们提升综合管理能力。课程目标:本课程学员将会学到以下知识:掌握生产线平衡快速换模了解并消除产线的七大浪费掌握 DFT 生产流水线设计步骤和方法授课时间: 2 天, 6 小时 /天授课对象: 生产管理者、基层班组长课程结构: 精益屋课程提纲2 / 5第一讲:生产现场的浪费1.什么是过量生产2.造成等待的 10 个原因3.搬运是怎样造成的4.不当加工指的是什么5.“零库存”重点在哪里6.动作与效率的关系7.消灭不良品的两个原则第二讲:生产效率提升理论基础一、精益生产1.价值系统体系图2.核心价值3.思想基础二、客户价值 VS 企业价值三、实现精益生产的5 个原则1.价值:以客户的观点确定企业从设计到生产交付的全部过程,实现客户需求最大满足。2.价值流:是某个具体产品或服务从原材料到达客户手中所经历的一切(包括增值和不增值)活动3.流动:产品或信息从一个增值活动向下一个增值活动,均衡地、不间断地运动4.拉动:当客户需要时,我们就能立即设计、计划和制造出客户真正需要的产品5.尽善尽美:小步快跑,持续改进,不间断地向我们的目标前进四、标准化1.三大特征:可复制、可重复、可定时2.实现标准化的典型工具1)5S 2)目视化3)标准化作业五、稳定化1. 稳定化就是通过特定的方法构建稳固的(4M1E- 人机料法环)系统,以达成QCDMS各项指标,使得企业能够在激烈的市场竞争中生存下来,并更好地履行客户承诺。3 / 52.实现稳定化的典型方法1)均衡化:降低和控制产量的波动2)TPM 全员生产力维护3)价值流分析:对现有业务链进行全局分析,发现浪费,进行改善第三讲:生产现场瓶颈管理一、瓶颈的定义1. 生产现场的瓶颈1)单位时间内产出最低的工序2)流动生产模式下,库存积压并导致下工序待料的工序3)整个价值流 VSM 中,单工序加工时间C/T 最长的工序2. 瓶颈的制约作用1)制约产品在全流程的产出2)造成非瓶颈工序的资源浪费3)瓶颈导致库存堆积,而且瓶颈决定生产效率二、瓶颈管理的 5 步法1. 识别瓶颈(计划和生产组织者识别、生产车间主管识别)2. 挖掘瓶颈...