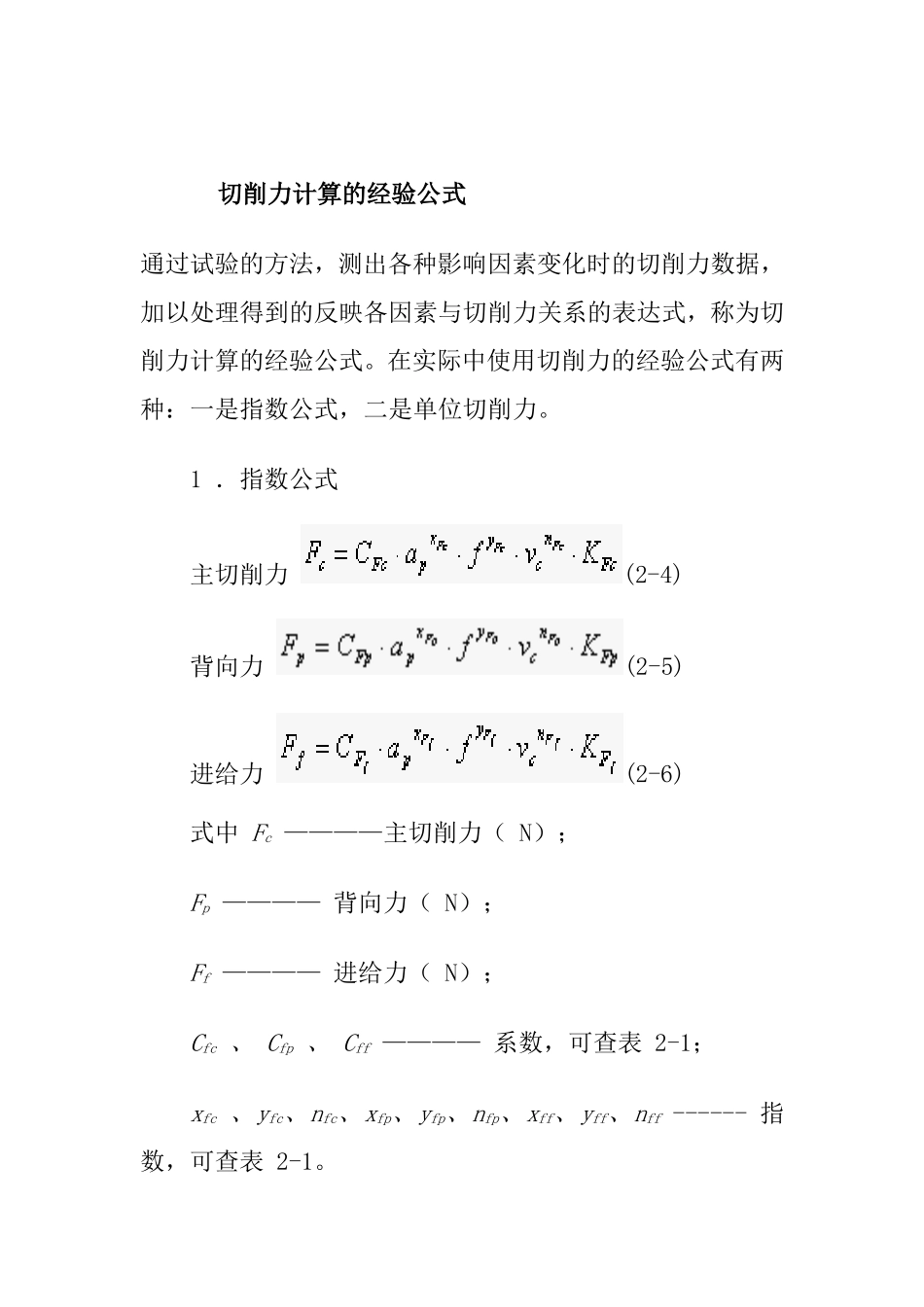

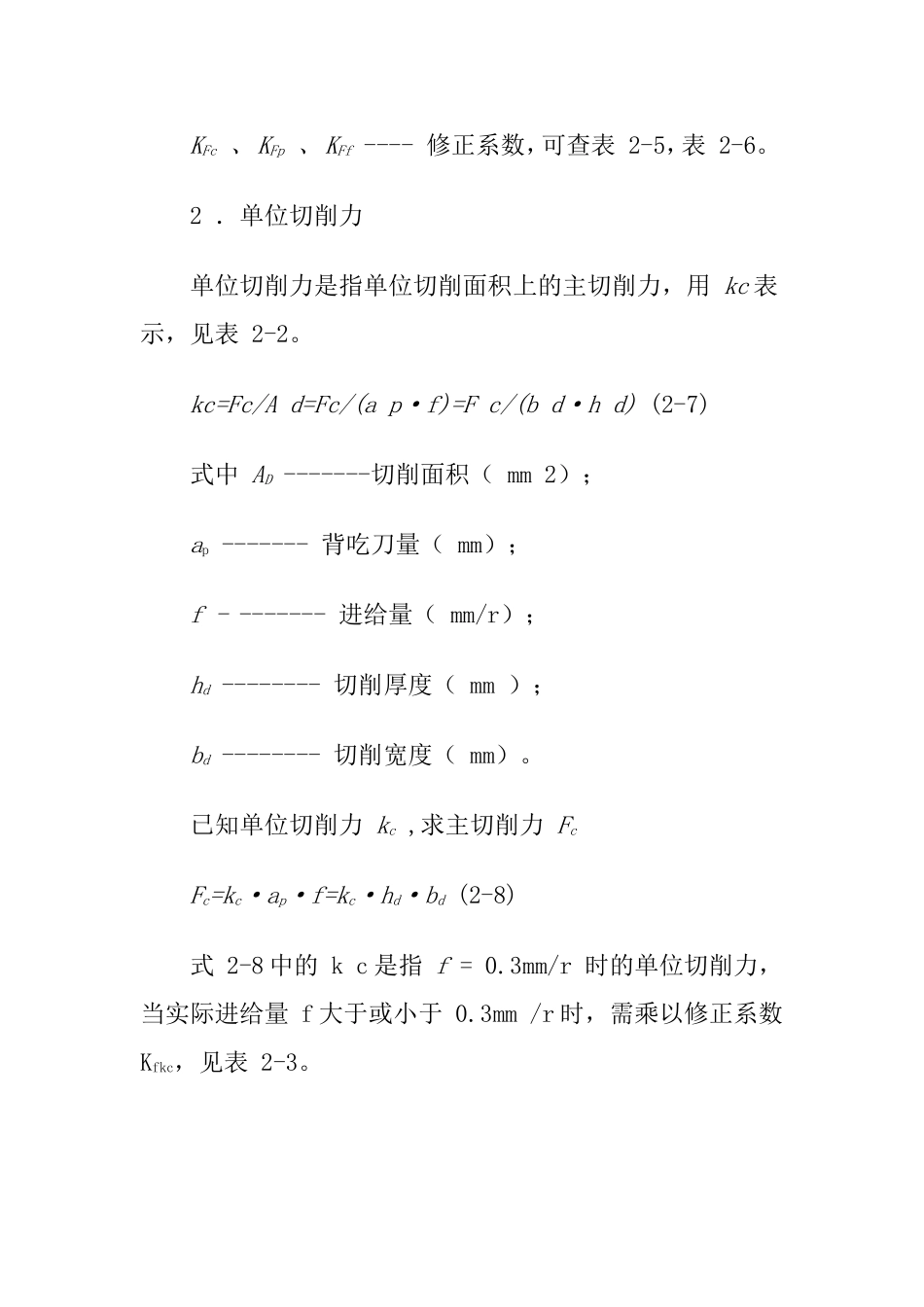

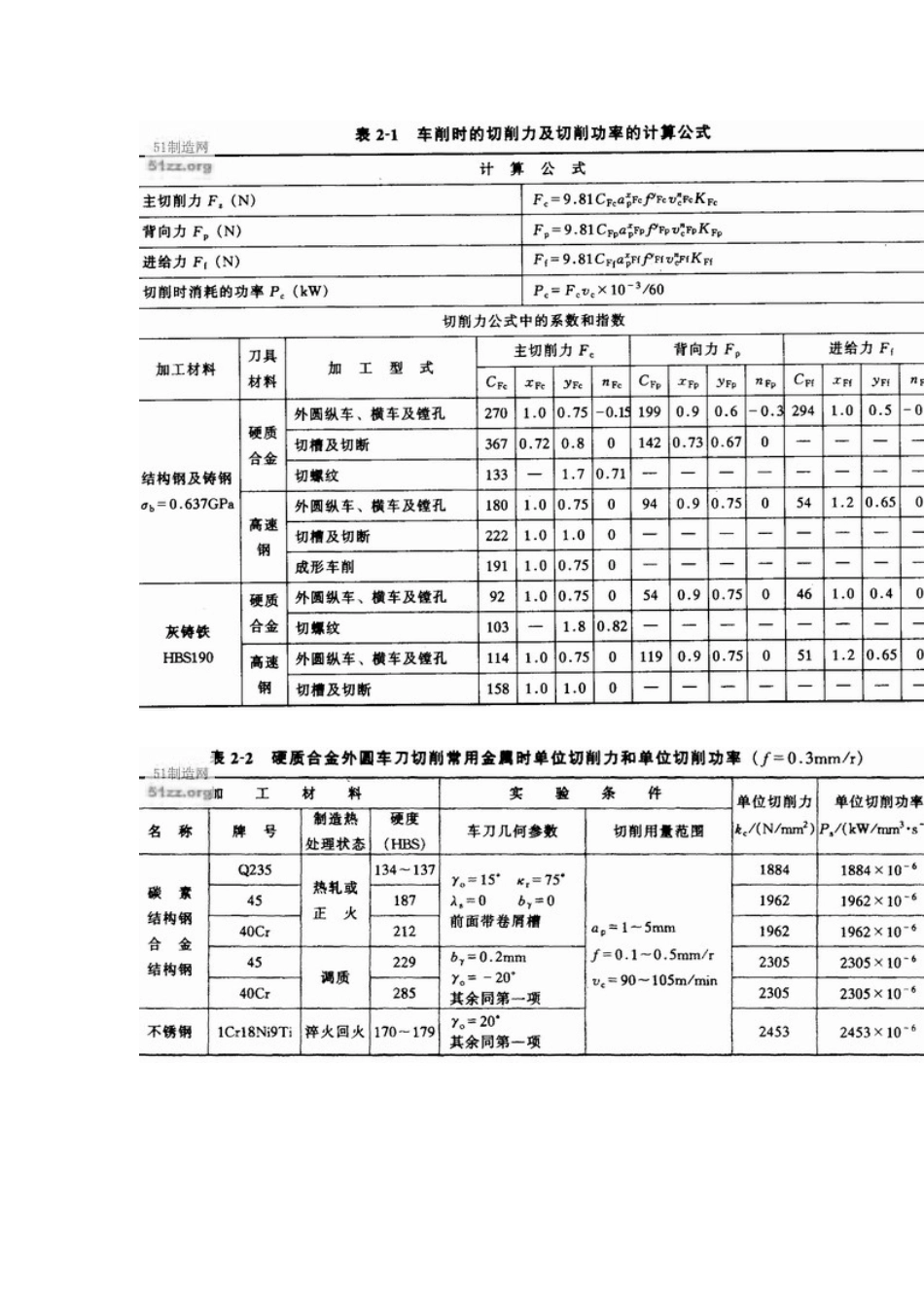

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。1.指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中Fc————主切削力(N);Fp————背向力(N);Ff————进给力(N);Cfc、Cfp、Cff————系数,可查表2-1;xfc、yfc、nfc、xfp、yfp、nfp、xff、yff、nff------指数,可查表2-1。KFc、KFp、KFf----修正系数,可查表2-5,表2-6。2.单位切削力单位切削力是指单位切削面积上的主切削力,用kc表示,见表2-2。kc=Fc/Ad=Fc/(ap·f)=Fc/(bd·hd)(2-7)式中AD-------切削面积(mm2);ap-------背吃刀量(mm);f--------进给量(mm/r);hd--------切削厚度(mm);bd--------切削宽度(mm)。已知单位切削力kc,求主切削力FcFc=kc·ap·f=kc·hd·bd(2-8)式2-8中的kc是指f=0.3mm/r时的单位切削力,当实际进给量f大于或小于0.3mm/r时,需乘以修正系数Kfkc,见表2-3。表2-3进给量?对单位切削力或单位切削功率的修正系数Kfkc,Kfpsf/(mm/r)0.10.150.20.250.30.350.40.450.50.6Kfkc,Kfps1.181.111.061.0310.970.960.940.9250.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。如图2-15所示,作用在刀具上的力有两部分组成:1.作用在前、后刀面上的变形抗力Fnγ和Fnα;2.作用在前、后刀面上的摩擦力Ffγ和Ffα。这些力的合力F称为切削合力,也称为总切削力。总切削力F可沿x,y,z方向分解为三个互相垂直的分力Fc、Fp、Ff,如图2-16所示。主切削力Fc总切削力F在主运动方向上的分力;背向力Fp总切削力F在垂直于假定工作平面方向上的分力;进给力Ff总切削力在进给运动方向上的分力。车削时各分力的实用意义如下:主切削力Fc作用于主运动方向,是计算机床主运动机构强度与刀杆、刀片强度及设计机床夹具、选择切削用量等的主要依据,也是消耗功率最多的切削力。背向力Fp纵车外圆时,背向力Fp不消耗功率,但它作用在工艺系统刚性最差的方向上,易使工件在水平面内变形,影响工件精度,并易引起振动。Fp是校验机床刚度的必要依据。进给力Ff作用在机床的进给机构上,是校验进给机构强度的主要依据。影响切削力的主要因素1.工件材料的影响工件材料的物理机械性能、加工硬化能力、化学成分和热处理状态,都对切削力产生影响。由表2-2可以看出,工件材料的硬度愈高,则切削力愈大。工件材料虽然硬度、强度较低,但塑性、韧性大,加工硬化能力大,其切削力仍很大。如1Cr18Ni9Ti等不锈钢。在普通钢中添加含硫或铅等金属元素的易切钢,其切削力比普通钢降低20~30%。同一种材料热处理状态与金相组织不同,切削力也有很大差异。切削脆性材料(如铸铁)时,塑性变形小,加工硬化小,切屑与前刀面接触少,摩擦小,因此切削力也较小。2.切削用量的影响如图2-17所示,背吃刀量ap和进给量f是通过对切削面积和单位切削力的变化而影响切削力的。背吃刀量ap增大,切削宽度bd也增大,剪切面积As和切屑与前刀面的接触面积按比例增大,第一变形区和第二变形区的变形与摩擦相应增大。当背吃力量增大一倍时,切削力也增大一倍。进给量f增大,切削厚度hd增大,而切削宽度bd不变,这时剪切面积虽按比例增大,第二变形区的变形未按比例增大。而进给量增大,平均变形变小,单位切削力降低,因此,进给量f增大一倍,切削力约增加70~80%。从上述分析可知,ap和f对切削面积的影响相同,但对单位切削力的影响不同。ap增加时单位切削力不变,f增加时,单位切削力减小,当切削面积Ad相等时,为了减小切削力,可以选择大的进给量f,小的背吃刀量ap,即采用窄而厚的切屑断面形状。图2-18为车削45钢时,ap与f对切削力影响的实验曲线。切削速度vc对切削力的影响呈波浪形变化,如图2-19所示。由切削变形一节所述可知,切削速度vc小于50m/min的范围内,随着速度的增加,积屑瘤由小变大又变小,切削力则随之由大变小又变大。速度vc继续增高,切削温度上升,切削力又下降,但...