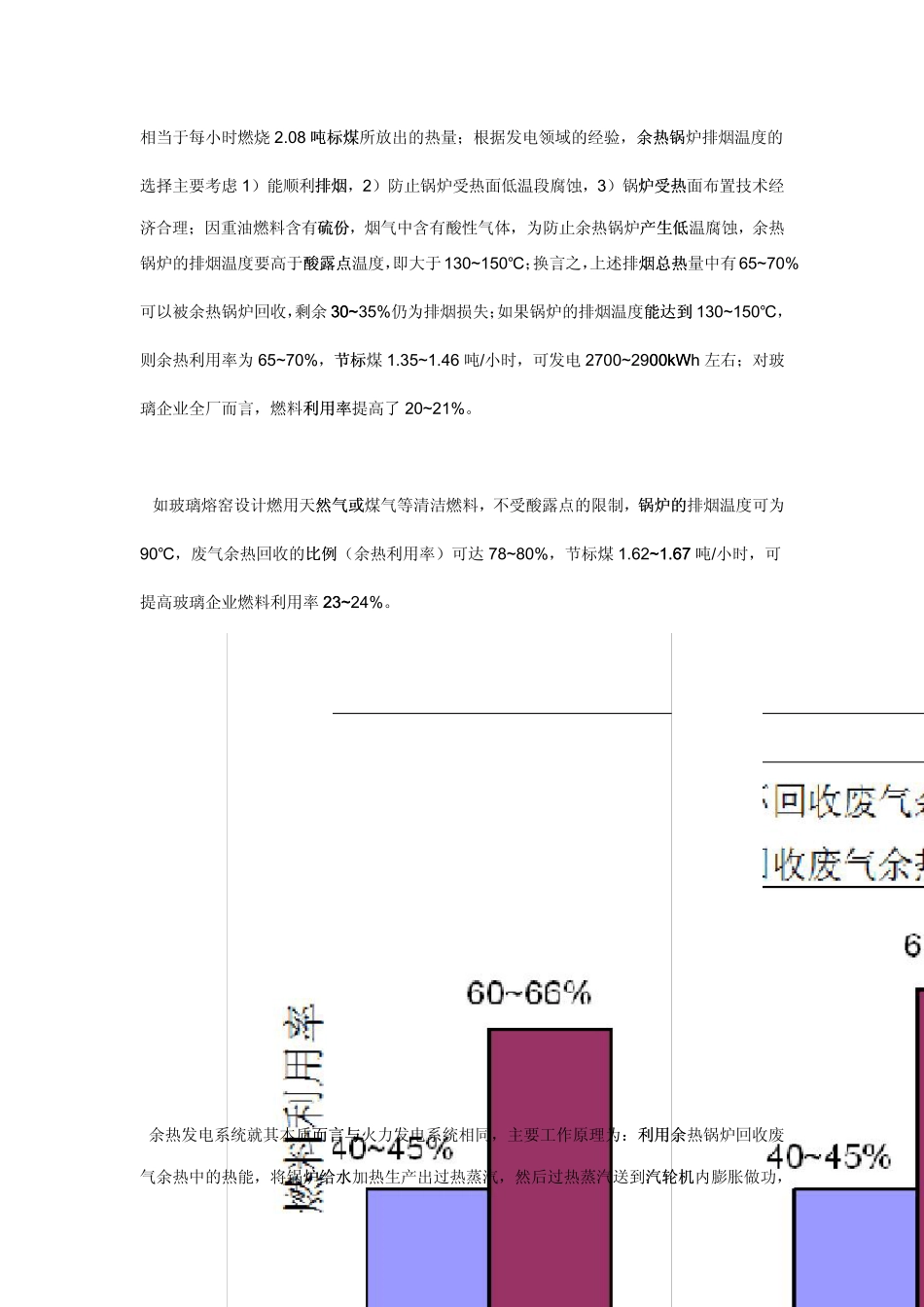

合同能源管理(EMC)玻璃窑余热发电解决方案 1、废气余热资源 大部分工业过程都伴随产生一定的废弃热能,称之为“余热资源”,如烟气、废蒸汽、废热水、高温待冷却物料、化学反应过程放热、未燃烬物等。工业过程的能源消耗以燃料和电力为主,通常燃料的利用率在 30~40%之间,会有大量的余能产生,且大部分余能以废气余热的形式存在。如不对废气余热资源进行回收利用,不仅会浪费能源,而且还污染环境。玻璃熔窑设计使用重油、天然气、煤气等燃料。燃料在炉内燃烧形成的烟气被排出窑外,即产生了废气余热资源。玻璃熔窑废气属于中温废气余热,温度在 450℃ 左右。 2、废气余热发电技术概要 这张图显示了一个工艺过程的能流平衡图。 通常说来,玻璃熔窑的能流分配为:40~45%被玻璃液吸收,20~25%通过炉舀表面散热损失,另外 30%为排烟损失。这 30%的热能如不回用,直接排向大气,不仅造成能源的浪费,而且还污染环境。玻璃窑宝,生产出清洁的“电能”。 目前,玻璃行业主要采用热利烟气大部分是半通过的。余热目前余热锅炉的排烟温度在排烟余热利用率可达65~80% 3、案例分析: 以一条 600t/d 燃用重油的浮 排烟温度约 450℃左右,废气玻璃窑的余热发电就是要充分回用30%排烟中的热能 用热利用的回收途径,即设置热管式余热锅炉,回收部余热锅炉用于产生饱和蒸汽,提供给重油加热或承担度在230~250℃,余热利用率只有 30~40%。而实际~80%,详细分析如下。 油的浮法线为例: 废气量约 96000Nm3/h;排烟所携带的总热量约 610热能,实现变废为 回收部分废气热能,或承担采暖热负荷。而实际上,玻璃窑的6100×104kJ /h,相当于每小时燃烧2.08 吨标煤选择主要考虑1)能顺利排烟济合理;因重油燃料含有硫份锅炉的排烟温度要高于酸露点可以被余热锅炉回收,剩余30~则余热利用率为65~70%,节标璃企业全厂而言,燃料利用率 如玻璃熔窑设计燃用天然气或90℃ ,废气余热回收的比例提高玻璃企业燃料利用率23~ 余热发电系统就其本质而言与气余热中的热能,将锅炉给水吨标煤所放出的热量;根据发电领域的经验,余热锅排烟,2)防止锅炉受热面低温段腐蚀,3)锅炉受热硫份,烟气中含有酸性气体,为防止余热锅炉产生低酸露点温度,即大于130~150℃ ;换言之,上述排烟总热30~35%仍为排烟损失;如果锅炉的排烟温度能达到节标煤1.35~1.46 吨/小时,可发电 2700~2900kW利用率提高了 20~21%。 然气或煤气等清洁燃料,不受酸露点的限制,锅...